Z czego wykonany jest cement?

Słowo cement jest wszystkim znane. Nawet ci, którzy nigdy nie byli zaangażowani w budowę, wiedzą, że cement jest potrzebny do zaprawy murarskiej, że jest głównym składnikiem wyrobów betonowych. Jednak niewiele osób wie, z czego wykonany jest cement.

Funkcje

Cement jest wszechobecny. Wykorzystywany jest nie tylko przy budowie różnych budynków. Bez tego nie możesz zrobić, gdy przeprowadzasz prace renowacyjne i naprawcze. Nie ma jeszcze substytutu cementu. Uzasadnia to jego żądanie.

Podstawą materiału budowlanego są dziewiarskie składniki nieorganiczne. Cement jest potrzebny do produkcji płyt panelowych. Z tego robią się tynki i rozwiązania murarskie. W kompozycji cementu betonowego podaje się jedno z głównych miejsc.

W istocie cement jest drobnym proszkiem. Główną cechą masy proszkowej jest to, że podczas interakcji z wodą stopniowo zaczyna twardnieć. Proces interakcji między dwoma składnikami (cementem i wodą) kończy się utworzeniem stałego układu, podobnego pod względem twardości do kamienia naturalnego.

Trwała struktura powstaje z nadmierną wilgocią. Reakcja zachodzi zarówno na otwartym powietrzu, jak iw wodzie. Cement po utwardzeniu zachowuje wytrzymałość przez długi czas.

Właściwości

Właściwości fizyczne cementu zależą od kilku czynników.

Najważniejsze to:

- rodzaje dodatków;

- stopień mielenia;

- skład

Szlifowanie cementu wpływa na wytrzymałość i czas wymagany do utwardzenia. Dokładne szlifowanie zapewnia większą wytrzymałość i szybsze utwardzanie.

Im mniejsze cząstki proszku, tym silniejszy okazuje się beton, tym szybciej się ustawia. Koszt materiału zależy również od stopnia rozdrobnienia.

Aby określić stopień rozdrobnienia za pomocą specjalnego sita o najmniejszych komórkach do 80 mikronów. Podczas przygotowywania zaprawy ze zbyt drobno zmielonego cementu wymagana jest większa ilość wody. Ta wada jest eliminowana przez mieszanie cząstek o różnych rozmiarach: dużych i małych. Duże cząstki pyłu mają 80 mikronów, a małe - 40 mikronów.

Cement ma następujące właściwości:

- siła;

- odporność na korozję;

- odporność na mróz;

- zapotrzebowanie na wodę;

- czas wiązania (zamrażanie).

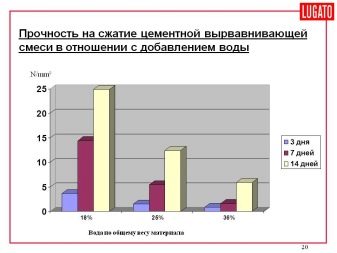

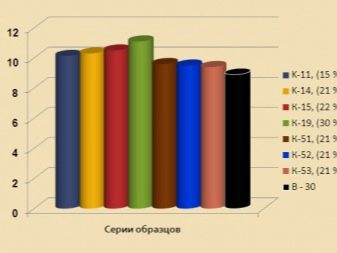

Siła

Ten wskaźnik zależy od marki. Określ właściwości wytrzymałościowe, wykonując testy kompresji. Doświadczony dysk jest przechowywany pod obciążeniem przez miesiąc księżycowy - 28 dni. Po przetestowaniu próbki cementu przypisuje się odpowiednie oznaczenie. Zmierzona wytrzymałość w MPa.

Gatunki cementu 300 - 600 nadają się do użytku domowego W przypadku produktów wymagających specjalnej wytrzymałości stosuje się wyższe gatunki - 700 lub nawet 1000.

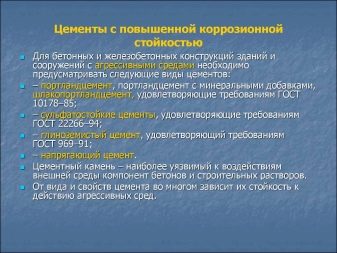

Odporność na korozję

Produkty ze zbrojonego betonu pod wpływem wody i innych płynnych mediów zaczynają korodować. Negatywny wpływ jest eliminowany na kilka sposobów. Na przykład można zmienić skład, wprowadzić do proszkowej mieszanki materiałów hydroaktywnych. Obecność konkretnych substancji zapobiega występowaniu szkodliwych reakcji chemicznych.

Odporność na korozję wzrasta wraz z zastosowaniem dodatków polimerowych. W rezultacie zmniejsza się mikroporowatość, zwiększa się trwałość produktu.

Cement pucolanowy ma najwyższą ochronę przed korozją. Dlatego stosuje się go do budowy obiektów eksploatowanych w warunkach dużej wilgotności.

Mrozoodporność

Jednym z głównych wskaźników jakości cementów jest możliwość wielokrotnego zamrażania i rozmrażania konkretnego produktu.

W kamieniu cementowym znajdują się mikropory, w których znajduje się woda. Gdy zamrażanie wody może zwiększyć objętość o 8%.

Wielokrotne zamrażanie i późniejsze rozmrażanie przez lata prowadzi do zniszczenia struktury kamienia, do pojawienia się pęknięć.

W budownictwie nie stosuje się cementu bez dodatków. Komponenty są dodawane do różnych marek, co daje cementowi odporność na zmiany temperatury.

W procesie wytwarzania betonu zawarte są dodatki unoszące się w powietrzu. Najmniejsze pęcherzyki powietrza są równomiernie rozmieszczone w betonowym korpusie, rozwiązując w ten sposób problem związany z zamarzaniem wody i jej rozszerzaniem.

Zapotrzebowanie na wodę

Jest to procentowa ilość wody potrzebna do uzyskania zaprawy cementowej o optymalnej konsystencji.

W rozwiązaniu o nominalnej gęstości wody tyle, ile cement może pomieścić. Na przykład w cemencie portlandzkim wartość ta mieści się w przedziale 22-28 procent.

Z cementu o niskim zapotrzebowaniu na wodę uzyskuje się beton lepiej, niż z faktu, że wskaźnik ten jest wysoki. W pierwszym przypadku produkty są odporne na ekstremalne temperatury. Po drugie - beton ma wysoką porowatość i nie nadaje się w ogóle do budowy. Taki cement stosuje się do produkcji ogrodzeń z betonu zbrojonego lub urządzeń odwadniających.

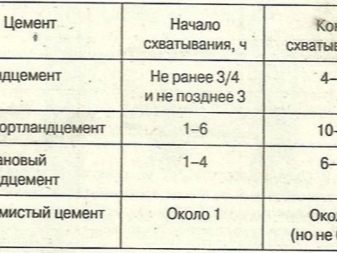

Ustawianie czasu

Jest to przedział czasu, który można przypisać zmianie właściwości fizycznych zaprawy cementowej od stanu plastyczności do powstania kamienia.

Uważa się, że idealnym rozwiązaniem jest niezbyt szybkie zestalenie, ale niezbyt powoli. Czas wiązania zależy od obecności pewnej ilości gipsu w składzie materiału. Większa objętość gipsu zapewnia szybkie ustawienie. Podczas gdy spadek jego zawartości przyczynia się do dłuższego krzepnięcia roztworu.

Nie tak dramatycznie jak tynk, wpływają na ustawienie i inne czynniki. W szczególności ważna jest objętość wody w roztworze i temperatura otaczającego powietrza w obszarze roboczym.

Zgodnie z normą w normalnych warunkach cement portlandzki zaczyna się układać po trzech kwadransach. Proces utwardzania powinien zakończyć się po 10 godzinach.

Skład

Zrób cement w wyspecjalizowanych przedsiębiorstwach. Cementownie budowane są w pobliżu miejsc wydobycia surowców.

Surowce do jego produkcji pochodzą z naturalnych skał:

- skamielina typu węglanowego;

- materiały gliniane.

Węglany mają strukturę amorficzną lub krystaliczną, od której zależy skuteczność interakcji materiału z innymi składnikami w procesie wypalania.

Skały węglanowe obejmują:

- kreda;

- margiel (margiel wapienny);

- wapień, w tym muszla;

- Skały typu dolomitowego.

Materiały gliniane są skałami osadowymi. Posiadając bazę mineralną, są one wyposażone w plastyczność, a nadmierna wilgotność może zwiększyć objętość. Materiały gliniane są stosowane w suchej metodzie produkcji.

Skały gliniane obejmują:

- glina;

- glina;

- łupek ilasty;

- less

Oprócz surowców, w produkcji cementu stosuj dodatki korekcyjne.

Pochodzą one z minerałów, które obejmują:

- apatyt;

- tlenek glinu;

- fluoryt;

- krzemionka.

Dodatki wprowadzone przez pewną technologię poprawiają jakość opisywanego materiału.

Skład cementu zależy od wymaganych cech, które są określone przez stopień przypisany do materiału.

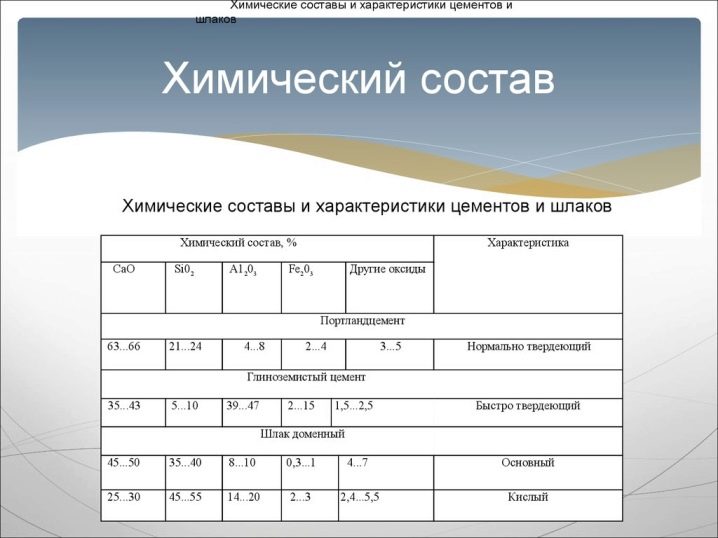

Najpopularniejszy cement portlandzki składa się z:

- 60% wapno;

- 25% dwutlenku krzemu;

- 10% tlenków żelaza i gipsu;

- 5% aluminium (tlenek glinu).

W różnych markach procent surowców jest inny, podobnie jak skład. Na przykład cement portlandzki żużlowy zawiera żużel.Proporcje ilościowe mogą się różnić w zależności od charakterystyki wybranej technologii wytwarzania materiału budowlanego.

Dla każdej marki cementu i każdej metody jego produkcji wapień i glina pozostają niezmienionymi składnikami. Ponadto wapień jest zawsze trzy razy więcej gliny. Ten stosunek przyczynia się do uzyskania wysokiej jakości klinkieru, z którego wytwarzają cement.

W przemyśle do produkcji cementu stosuj następujące składniki:

- klinkier;

- gips;

- specjalne dodatki.

Klinkier jest najważniejszym składnikiem cementu. Określa właściwości wytrzymałościowe końcowego materiału. Klinkier wchodzi w proces produkcji w postaci granulek. Średnica granulek waha się w zakresie 10-60 mm. Składnik obróbki cieplnej ma temperaturę około półtora tysiąca stopni.

Ilość gipsu jest określona przez ustalony okres utwardzania. W przypadku bazowym gips w postaci proszku jest zawarty w cemencie w ilości 6%.

Dodatki pozwalają zwiększyć specyficzne cechy. Z ich pomocą cement uzyskuje dodatkowe właściwości, co znacznie rozszerza jego możliwości.

Etapy produkcji cementu

Po pierwsze, wapień jest mieszany z gliną w stosunku 3/1. Mieszanina jest następnie wypalana w wysokiej temperaturze. Rezultatem jest surowiec do produkcji cementu. Nazywa się klinkier. Klinkier granulowany jest wysyłany do mielenia w młynach kulowych.

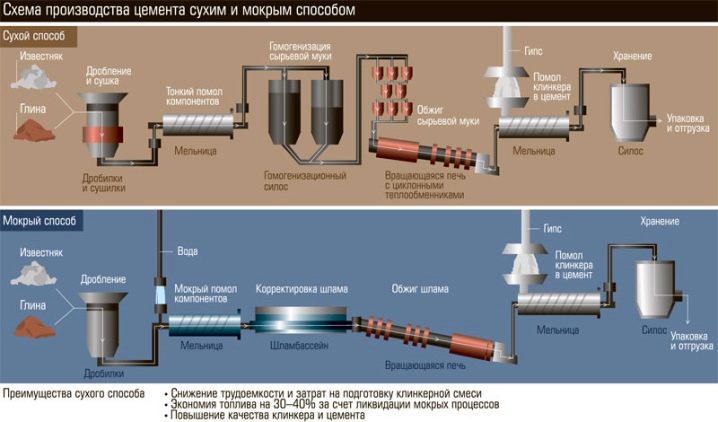

Istnieją trzy sposoby produkcji cementu.

W zależności od technologii produkcji może to być:

- mokro

- suchy;

- połączone.

Różnice dotyczą metod przygotowania surowców.

Zgodnie z technologią mokrą kreda nie jest używana, ale kreda. Jest mieszany z gliną i innymi składnikami z dodatkiem wody. Rezultatem jest mieszanka wilgotności od 30 do 50 procent. Podczas wypalania mieszanina jest przekształcana w kule klinkierowe.

Zgodnie z suchą technologią proces produkcji ulega skróceniu, ponieważ dwie operacje (suszenie i szlifowanie) są połączone w jedną. Powstała mieszanina staje się proszek.

Różne przedsiębiorstwa stosują łączoną metodę na różne sposoby. W niektórych przypadkach najpierw uzyskaj suchą mieszankę, a następnie nawilż ją. W innych stosuje się metodę mokrą, a nie mokrą, o niskiej wilgotności, nieprzekraczającą 18%. Wypalanie odbywa się w obu przypadkach.

Gatunki

Istnieje wiele różnych odmian cementu. Najbardziej znanym jest cement portlandzki.

Inne opcje materiałów są dość popularne:

- żużel;

- pucolanowy;

- tlenek glinu;

- rozszerzanie.

Cement portlandzki jest dostępny w kilku gatunkach: 400, 500, 550, 600. Zaprawy budowlane są wykonane z cementu M400.

Większe marki są poszukiwane w produkcji konstrukcji żelbetowych, a także w tworzeniu wyrobów betonowych o wysokiej wytrzymałości.

Biały cement portlandzki charakteryzuje się drobnym mieleniem. Skład zawiera dodatki klinkieru, gipsu i dolomitu o niskiej zawartości żelaza. Różni się wysoką trwałością i odpornością na opady atmosferyczne. Produkty z białego cementu portlandzkiego mają estetyczny wygląd. Stosowany przy produkcji podłóg samopoziomujących, elementów dekoracyjnych, a także przy budowie dróg. To podstawa kolorowych cementów.

Do produkcji pali stosuje się odporny na siarczany cement portlandzki., podpory dla mostów, konstrukcje hydrauliczne, wszędzie tam, gdzie powtarzające się nawilżanie i suszenie struktur, gdzie konstrukcje są poddawane zamrażaniu i rozmrażaniu.

Głównym celem cementów żużlowych jest tworzenie produktów betonowych dla konstrukcji znajdujących się pod ziemią i pod wodą.

Cementy pucolanowe są potrzebne przy budowie zapór, struktur hydraulicznych rzek, różnych urządzeń podziemnych, ponieważ są one odporne na wodę słodką.

Tlenek glinu nie boi się wody morskiej, dlatego jest częścią produktów żelbetowych w kontakcie z wodami zasolonymi.Może być używany do pilnego ubijania studni, w tym oleju; podczas betonowania w zimie; do mocowania pęknięć w skałach.

Piękno rozszerzających się cementów polega na tym, że nie kurczą się podczas wiązania, a wręcz przeciwnie, zwiększają swoją objętość. Wzrost wolumenu - z 0,2 do 2 procent.

Jak zrobić siebie?

Cement można przygotować w domu, jeśli możliwe jest osiągnięcie wysokiej temperatury wypalania. Być może najbardziej skuteczną metodą może być cement M-200, kreda i kaolin będą potrzebne w stosunku 3 do 1. Około 5% proszku gipsowego należy dodać do kalcynowanej i zmielonej substancji - a cement jest gotowy.

Do produkcji w domu będzie potrzebna odpowiednia wiedza, odpowiednie surowce, specjalny sprzęt i dokładna realizacja procesu.

Nawet gdy wszystko jest dostępne, nie warto samemu produkować cementu. Zanim zaczniesz, odpowiedz na pytanie o wykonalność tego procesu. Jest mało prawdopodobne, aby Twoja praca i poniesione koszty się zwróciły. Najprawdopodobniej bardziej opłaca się kupić torbę z gotowego cementu.

Wskazówki

Wybierając cement do określonych potrzeb, pamiętaj, że istnieje wiele odmian. Właściwy wybór na początkowym etapie pracy zapewni gwarancję trwałości budynku. Nie zawsze powinieneś wybierać wyższe i droższe marki. Siła produktu z tego nie wzrośnie, a koszty nie będą uzasadnione.

Proces uzyskiwania cementu, patrz film poniżej.