Warsztaty wielowarstwowe: zalety i wady

Dawny garaż z prefabrykatów metalowych stał się reliktem przeszłości. Obecnie zaawansowane technologie budowy konstrukcji garażowych i innowacyjnych materiałów budowlanych umożliwiają budowanie trwałych, trwałych, estetycznych i niedrogich autoboxów, które spełniają nowoczesne wymogi jakości i bezpieczeństwa. Jednym z takich materiałów stały się płyty warstwowe z pianki poliuretanowej, które mają gotowość konstrukcyjną w połączeniu z wysokowydajnymi właściwościami, co wyjaśnia stałe zainteresowanie uczestników rynku budowlanego i indywidualnego.

Wśród istniejących rozwiązań konstrukcyjnych garaż tego wielowarstwowego nowoczesnego materiału, zmontowany zgodnie z zasadą modułową, jest uważany za rozwiązanie o wiele korzystniejsze niż tradycyjny blok lub budynek z cegły. Jest stosunkowo łatwy w instalacji, nie ma potrzeby dodatkowej izolacji lub przycinania wewnątrz i na zewnątrz. W naszym artykule dowiemy się, jakie są pozytywne i negatywne strony kanapkowego garażu, zastanowimy się nad koniecznymi operacjami technologicznymi do jego montażu i podzielimy się przydatnymi wskazówkami doświadczonych rzemieślników.

Funkcje specjalne

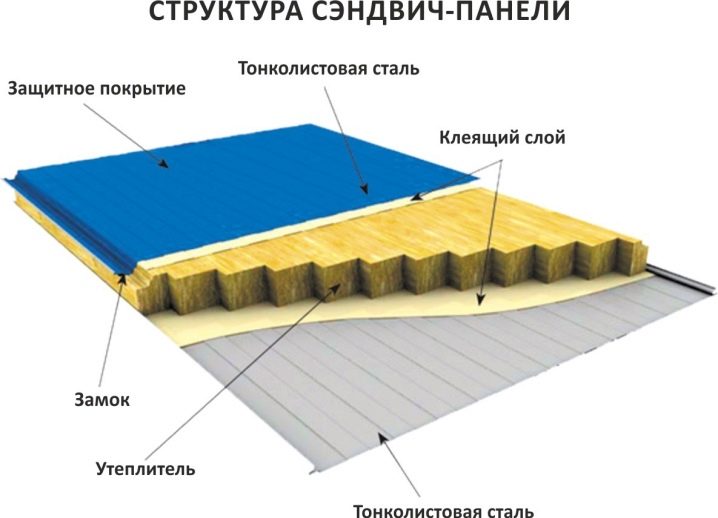

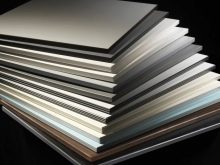

Płyta warstwowa zawdzięcza swoją oryginalną nazwę swoistej trójwarstwowej strukturze, która jest związana z amerykańską odmianą kanapek.

Przedstawiono najbardziej popularne rozwiązanie konstrukcyjne modułowego materiału budowlanego:

- Dwie profilowane blachy stalowe malowane lub ocynkowane, które pełnią funkcje wzmacniające i ochronne.

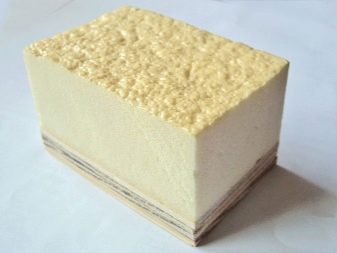

- Rdzeń jest warstwą termoizolacyjną z wełny mineralnej, włókna szklanego, pianki poliuretanowej, samogasnącej pianki polistyrenowej, która ma środki zmniejszające palność lub piankę poliizocyjanurową.

W niektórych przypadkach zewnętrzna powłoka jest oddzielona od warstwy termoizolacyjnej specjalną folią, która charakteryzuje się strukturą membrany i jednostronną przepuszczalnością wewnętrzną. Chroni izolację przed czynnikami zewnętrznymi i zapobiega gromadzeniu się kondensatu w sezonie wiosenno-letnim.

W przypadku produkcji płyt warstwowych wymienione warstwy są sklejane ze sobą na precyzyjnych urządzeniach prasujących w normalnych lub wysokich temperaturach. Rezultatem jest doskonałe narzędzie o szerokim zakresie zastosowań w budownictwie i dekoracji.

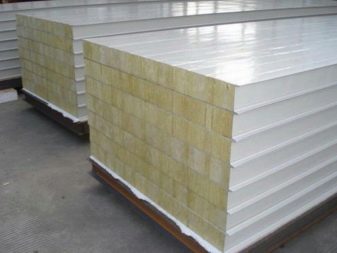

Grzejniki

Wszelkie prefabrykowane garaże płyt warstwowych są obiektami o podwyższonym ryzyku pożaru. Z tego powodu, kupując je, ważne jest, aby zapytać, jaka jest w nich izolacja cieplna. Najlepszym rodzajem izolacji jest wełna mineralna. Jest trwały, ognioodporny i przyjazny dla środowiska, ponieważ nawet w warunkach wysokiej temperatury eliminuje uwalnianie toksyn, które są szkodliwe dla środowiska i niebezpieczne dla zdrowia ludzkiego.

Żywotność pianki poliuretanowej i polistyrenowej jest krótsza niż w przypadku wełny mineralnej. Ich zgodność z zasadami bezpieczeństwa pożarowego wynika z zastosowania w produkcji surowców z dodatkiem impregnatów zmniejszających palność, które przyczyniają się do samogasnącego materiału izolacyjnego. Ale izolacja polimerowa ma doskonałą, prawie 100% wodoszczelność. Natomiast higroskopijna wełna mineralna musi być dobrze zabezpieczona przed wilgocią. Powinieneś wiedzieć, że polimery emitują toksyny podczas spalania.

W przypadku pianki poliizocyjanurowej ten innowacyjny izolator cieplny ma wszystkie zalety włókna bazaltowego (wełny mineralnej) i wypełniaczy polimerowych, ale nie ma ich minusów.Za zakup takich paneli trzeba będzie zapłacić 1,5 raza więcej.

Tapicerka zewnętrzna

Pokrycie „kanapki” jest zupełnie inne.

Podszewka jest wykonana z następujących materiałów:

- Dekoracyjne ognioodporne tworzywo sztuczne „Manminit” laminowane papierem.

- Płyta pilśniowa wolnoobrotowa.

- Arkusze blachy stalowej ocynkowanej o wykończeniowej powłoce ochronnej z polimeru.

- Taśmy stalowe ocynkowane.

- Blachy aluminiowe.

- Sklejka przeciwwilgociowa.

- Arkusze ze stopów.

Stalowe lub aluminiowe panele, których metalowe ściany są cynkowe lub poddane działaniu ochronnych polimerów, takich jak poliester, plastizol, polidifluorionian i pural (Pural) są stale poszukiwane. Dzięki takim powłokom panele nie obawiają się uszkodzeń mechanicznych, korozji, agresywnych chemikaliów ani toczenia się arkuszy.

Płyty warstwowe wyłożone płytą z wiórami orientowanymi (OSP) są stosowane do konstrukcji ram. Należy pamiętać, że ich garaż będzie wymagał bocznicy lub wykończenia wszelkiego rodzaju podszewki.

Zakres

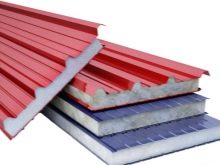

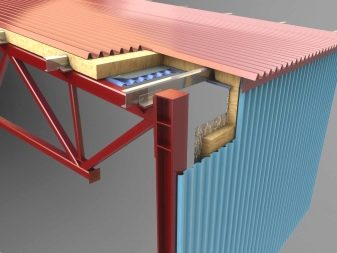

Zgodnie z celem płyt warstwowych są:

- Pokrycia dachowe, z których zbierają izolowane dachy. Ich zewnętrzna strona jest wykonana z profilu reliefowego, który zapewnia możliwość organizowania odpływu. Do połączenia używane są zamki błyskawiczne.

- Ściana - od nich tworzą ściany w ramach nośnych. Mocowanie sąsiednich płyt między sobą odbywa się za pomocą połączenia na pióro i wpust, co umożliwia szybkie zmontowanie „pudełka”.

Ci, którzy mają czas i niezbędne umiejętności konstrukcyjne, są w stanie poradzić sobie z samodzielną konstrukcją autoboxu z płyt warstwowych. Cała reszta powinna pomyśleć o zakupie kompletnego zestawu projektów garażowych do montażu „pod klucz” od niezawodnego producenta.

Budowa

Zastosowanie gotowego zestawu izolowanych paneli, metalowej ramy, elementów złącznych i dodatkowych elementów do budowy prefabrykowanego projektanta garażu prefabrykowanego jest najprostszym i najbardziej opłacalnym rozwiązaniem. W końcu podczas montażu wystarczy kierować się schematem i postępować zgodnie z zaleceniami producenta, a nie tracić czasu na projektowanie pudełka, kupować metal, ciąć i dopasowywać elementy.

Obecnie na rynku są wszelkiego rodzaju garaże modułowe, inna konfiguracja, liczba miejsc parkingowych, wielkość budynku i wejście, rodzaj dachu - jeden lub dvuhskatnoy. Standardową konstrukcję można uzupełnić o wzmocnioną podstawę, izolowane bramy, drzwi, okna z podwójnymi szybami.

Pomimo faktu, że składany autoboxing nie jest konstrukcją kapitałową, ma on nieodłączne cechy funkcjonalne konwencjonalnej struktury do przechowywania pojazdów. Mobilna struktura posiada wszystkie niezbędne urządzenia komunikacyjne i systemy, dzięki czemu możliwa jest pełna obsługa pojazdu. Główną zaletą prefabrykowanego pudełka wyłożonego kanapkami jest możliwość wielokrotnego montażu, demontażu i transportu, co nie wpływa na jego walory użytkowe i wygląd.

Plusy i minusy

Każdy nowoczesny materiał budowlany ma zarówno mocne, jak i słabe strony. Płyty warstwowe nie są wyjątkiem.

Zalety:

- Duża szybkość konstrukcji, która przyczynia się do zmniejszenia jej warunków o 10 razy i więcej - jest to wyraźnie pokazane przez prefabrykowane moduoksy autobusem.

- Możliwość instalacji w każdych warunkach pogodowych kanapek z pianki poliuretanowej, eliminujących gromadzenie się wilgoci i odpornych na ujemne temperatury.

- Bezproblemowy transport i redukcja kosztów transportu materiałów budowlanych, ponieważ panele są nie tylko trwałe, ale także stosunkowo małe.

- Niższe obciążenie podstawowe 100 lub więcej razy. Z tego powodu nie ma potrzeby eksploracji gleby przed budową i można zaoszczędzić na budowie kapitału wspierającego.

- Wyeliminuj potrzebę dodatkowego wykańczania, ponieważ płyty są produktem fabrycznym, całkowicie gotowym do użycia. Kanapki elewacyjne mogą pochwalić się idealną powierzchnią, która po prostu nie wymaga zarówno dekoracji wewnętrznej, jak i zewnętrznej.

- Higiena: odporność na uszkodzenia grzybowe lub pleśniowe, dlatego są one wykorzystywane do budowy obiektów gastronomicznych i gastronomicznych.

- Niska absorpcja wilgoci, nawet w warunkach przecieku na styku płyt ze sobą, nie przekroczy 3%.

Oddzielnie trzeba powiedzieć o doskonałych właściwościach termoizolacyjnych tego materiału. Rdzeń z wełny bazaltowej, biorąc pod uwagę grubość 15 cm, zapewnia taką samą izolację cieplną jak normalna ściana z cegieł o grubości 90 cm, co umożliwia zmniejszenie kosztów ogrzewania budynku podczas eksploatacji.

W przeglądzie użytkownicy prefabrykowanych skrzyń garażowych często zauważają, że przechowywanie samochodu w ciepłym i, co ważne, suchym garażu, gdzie minimalna wilgotność jest utrzymywana dzięki dobrze przemyślanemu systemowi wentylacji, wydłuża żywotność części i zespołów. Tak, angażowanie się w konserwację lub naprawę „żelaznego konia” w ciepłym pudełku jest znacznie wygodniejsze niż w chłodni.

Do wad należą:

- Krótki okres użytkowania wynosi około 45-50 lat. Chociaż według producentów stal ocynkowana, stosowana jako powłoka płyt warstwowych, ma wysokie właściwości fizyczne i techniczne. Dodatkowo ochrona samej powłoki jest zapewniana przez podkład w połączeniu z powłoką antykorozyjną i polimerową. Czy powinienem na tym polegać - ty decydujesz.

- Niemożność instalacji na ścianach ponadwymiarowych półek lub innych ciężkich konstrukcji meblowych.

- Konieczność kontrolowania stanu kanapkowych części kanapek podczas instalacji w niskich temperaturach.

- Brak „wandaloodporności”, jak w konstrukcjach żelbetowych lub budynkach murowanych, więc istnieje ryzyko uszkodzenia lub uszkodzenia mechanicznego powierzchni - wióry, zarysowania.

- Użycie płyt z włókna bazaltowego koniecznie wymaga dobrej wentylacji. W przeciwieństwie do materiałów jednorodnych, kanapki z wełny mineralnej mają najgorsze właściwości izolacyjne.

- Prawdopodobieństwo przeciągu z powodu pęknięć w obszarach dokowania sąsiednich paneli w przypadku naruszenia schematu montażu i zamrożenia połączeń konstrukcji w mroźnej pogodzie.

- Dość wysoki koszt budowy, ale ponieważ zakup tego samego betonu, cegły lub wysokiej jakości drewna kosztuje więcej niż kanapki, to wszystko jest względne.

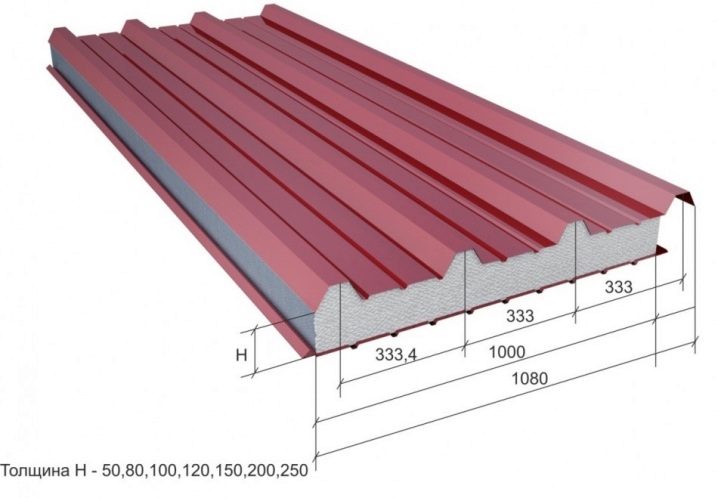

Jak obliczyć?

Podczas opracowywania projektu skrzyni ładunkowej i wybierania wymiarów przyszłej struktury wygodnie jest opierać się na typowych rozmiarach kanapek, aby nie ciąć materiału jeszcze raz podczas instalacji. Ich długość waha się od 2 do 12 m, minimalna szerokość robocza wynosi 0,5 m, a maksymalna wynosi 1,2 m. Wybiera się grubość produktu, koncentrując się na lokalnych warunkach klimatycznych.

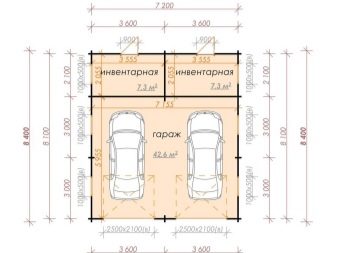

Jeden średni samochód osobowy jest umieszczony w skrzynce o wymiarach 4x6x3 m (szerokość * długość * wysokość) i bramie o wymiarach 3x2,25 m. Obliczamy liczbę kanapek wymaganych do jego budowy, pod warunkiem, że panele ścienne o szerokości 100 ), rozmiar 1160x6500 (szerokość robocza * długość) i powierzchnia 7,54 m2.

Aby obliczyć powierzchnię pionowych powierzchni, użyj wzoru:

Ściany S = 2 (4 + 6) x 3 - (3 x 2,25) = 53,25 m2

Aby obliczyć wymaganą ilość materiału:

m = S ścianki ÷ S pojedynczej kanapki = 53,25 ÷ 7,54 = 7,06 m2

Oznacza to, że potrzebujesz 7 paneli.

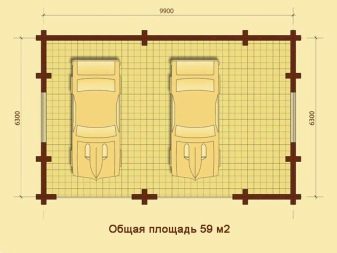

Zbudowanie garażu na dwa samochody na zasadzie „wielu nie wystarcza” jest złe. Pusta przestrzeń oznacza marnotrawstwo pieniędzy.Kompetentne podejście do konstrukcji zakłada jasną definicję optymalnego rozmiaru pudełka dla 2 samochodów, a następnie ich włączenie do projektu i oszacowanie kosztów.

Przy budowie podwójnej skrzynki garażowej zakłada się, że jedno miejsce parkingowe zgodnie ze standardami budynku ma minimalne wymiary:

- Szerokość - 2,3 metra.

- Długość - 5,5 m.

- Wysokość - 2,2 m (biorąc pod uwagę wysokość pojazdu).

Główną wytyczną przy obliczaniu wszystkich rozmiarów skrzyni garażowej są wymiary pojazdów, które mają być w niej przechowywane.

Należy zauważyć, że:

- Pomiędzy bocznymi ściankami pudełka a drzwiami samochodu chcesz zostawić 60-80 cm, dzięki czemu możesz łatwo wysiąść z samochodu bez uderzania lub drapania drzwi.

- Każdy układ garażu zakłada, że między pojazdem jest luka o szerokości równej szerokości otwartych drzwi samochodu z marginesem 15–20 cm. Według doświadczonych właścicieli samochodów, najwygodniej jest umieszczać pojazdy w odległości 90 cm od siebie, co pozwala bezpiecznie otwierać drzwi bez strachu za ich integralność.

- Z przodu iz tyłu samochodu potrzebne jest również miejsce na przejazd, zapewniając wygodę przemieszczania użytkownika do dowolnego punktu autobox, nie brudząc ubrań na samochodzie lub ścianie. Warunek ten spełnia przejście 50-60 cm.

Aby obliczyć wysokość konstrukcji dla wygodnego przebywania w niej, do średniej wysokości człowieka 175 cm dodaje się 50 cm. Szerokość bramy jest określona przez szerokość pojazdu plus 0,8 m (0,4 mw prawo i w lewo).

Kierując się tymi wymiarami, oblicza się dokładny rozmiar pudełka na 2 samochody, a następnie oblicza się wymaganą ilość materiału budowlanego przy użyciu powyższego wzoru. Wielkość dużego garażu, takiego jak mini hangar dla 3 lub 4 samochodów, jest obliczana w ten sam sposób.

Podajemy wielkość gotowych skrzynek modułowych o różnej liczbie miejsc parkingowych i tej samej wielkości bramy 3x2,25 m.

Wymiary:

- Garaż podwójny - 8x6x3 m.

- Garaż czteroosobowy z dwiema bramami - 8x10x3 m.

- Garaż czteroosobowy z dwoma wejściami - 8x10x5 m.

Jedną z zalet samodzielnego budowania garażu jest wybór dowolnego rozmiaru budynku, z uwzględnieniem własnych potrzeb. Może to być przestronna skrzynka garażowa o wymiarach 6x12 mz zaawansowaną funkcjonalnością, w której można nie tylko przechowywać dwa samochody, ale wykorzystać część pomieszczenia jako mini warsztat lub warsztat. W tym przypadku biorą za podstawę szkic standardowego pudełka i zwiększają jego wymiary w oparciu o zadanie. Wysokość budynku od strony wejścia wynosi 3,6 m, a od tyłu - 2,2 m.

Innym praktycznym i opłacalnym rozwiązaniem jest dwupiętrowe pudełko garażowe.Na przykład rozmiar 5x4x6 m. Wielu kierowców lubi spędzać większość wolnego czasu w garażu, zapraszać tam znajomych, a nawet nocować. Do tego rodzaju rozrywki najlepiej nadaje się przestronne drugie piętro, w którym można wyposażyć salon w kino domowe, salę bilardową itp. Jeśli chcesz, możesz zrobić przedłużenie, które pomieści prysznic i łazienkę.

Przygotowanie strony

Montaż garażu z płyt warstwowych nie wymaga solidnego fundamentu, co automatycznie oszczędza właścicielowi konieczności kopania wykopu i wydawania pieniędzy na zakup centów mieszanki betonowej. Jeśli budowa jest zaplanowana w domku lub w pobliżu domu, w wybranym miejscu należy usunąć wszelką roślinność, usunąć darń i wypoziomować ziemię. W ramach instalacji autoboxu wymagane będzie zrzucanie żwiru lub betonowanie.

Jak zbudować?

Każdy, kto rozumie technologię projektowania i obróbki metali, będzie w stanie zbudować skrzynkę garażową wyłożoną płytami warstwowymi, która nie jest dużo gorsza od gotowych rozwiązań. W przypadku konstrukcji własnymi rękami potrzebny będzie szczegółowy projekt projektu i stworzenie rysunku autobox.Konstrukcja składa się z ramy, do produkcji której jest profil stalowy (równe kąty, walcowane na gorąco 75x75, kanał 140x60), betonowany w fundamencie.

Jeśli plany obejmują demontaż skrzynki, to bez betonowania w fundamencie regałów części ramy i łączenia kanapek z gwintowanymi mocowaniami zamiast spawanych. Montując prefabrykowane słupy do podstawy za pomocą płyt bazowych, przykręca się je do kołków rozporowych (średnica gwintu śruby od 14 do 16 mm), betonowanych na głębokości 50-80 cm.

Jeśli zamierzasz dołączyć garaż do domu, musisz przestrzegać pewnych zasad i przestrzegać szeregu wymagań:

- Najważniejszą rzeczą jest uzyskanie oficjalnego zezwolenia od właściwego organu. Ponieważ informacje o nieruchomościach są zawarte w Rosreestrze, należy wiedzieć, że nielegalne przekształcenia obiektu mieszkalnego wykluczają następnie możliwość dokonywania transakcji z taką własnością.

- Aby mieć przedłużenie garażu po prawej lub lewej stronie głównego budynku.

- Niepożądane jest budowanie przedłużenia na fundamencie o mniejszej głębokości niż u podstawy budynku mieszkalnego. Jeśli ziemia pęcznieje, spowoduje to zauważalne odkształcenie obu struktur.

- Idealnie, budowa i garaż, a domy produkują na raz. Zaletami tego rozwiązania jest całkowita podziemna konstrukcja nośna, a także taki sam czas skurczu dla betonu i osadów gruntowych.

- Zaleca się wyposażyć skrzynkę w dwa wyjścia: jedno, komunikujące się bezpośrednio z domem, drugie - prowadzące na ulicę.

- Wspólna ściana musi być izolowana materiałem niepalnym, ponieważ przedłużenie narażone jest na zwiększone zagrożenie pożarowe. Z tego samego powodu pudełko musi być wyposażone w alarm pożarowy.

Fundacja

Przed wykonaniem jakichkolwiek prac wykopaliskowych należy wykonać znaczniki na budowie w trakcie budowy. Ten problem najłatwiej rozwiązać za pomocą kołków, wpuszczonych w ziemię i sznurka. Napięty sznur pomaga stworzyć gładką linię. Zastanów się, jak ustawić podstawę taśmy.

Kolejność pracy:

- Kopanie rowu. Wzdłuż obwodu terenu i pośrodku przyszłego budynku wykopuje się rów o głębokości 0,4 mi szerokości 0,4 m. W niestabilnych warunkach glebowych głębokość fundamentu zwiększa się za pomocą pali śrubowych lub podstawy słupa.

- Tworzenie podkładki pod piasek i żwir. Najpierw mokry piasek jest wypełniany i ubijany tak, aby uzyskać jednolitą warstwę o grubości 10-15 cm, a następnie warstwa piaszczysta jest pokryta żwirem do podobnej grubości. Gdy zamarzająca gleba pęcznieje, podkładka działa jak amortyzator, neutralizując efekty deformacji na betonowej podstawie.

- Produkcja szalunków. W tym celu z desek ciętych montuje się małe płyty o szerokości 15–20 cm, które za pomocą przekładek, ograniczników i rowków montuje się wzdłuż krawędzi rowu.

- Organizacja izolacji. W tym celu użyj gęstego polietylenu lub pokrycia dachowego. Materiał izolacyjny jest rozłożony na dnie rowu, całkowicie pokrywając ściany i szalunki od wewnątrz.

- Wzmocnienie podstawy. Z prętów zbrojeniowych powstaje trójwymiarowa struktura, która składa się z czterech prętów połączonych ze sobą. Stojaki fundamentowe są również wzmocnione wzmocnieniem. Elementy łączące wykonane są z fragmentów wzmacniających, spawane lub mocowane drutem.

- Układanie konstrukcji metalowych. Właściwa instalacja metalowej konstrukcji w wykopie oznacza jej umieszczenie na małej wysokości, która jest zbudowana z fragmentów cegły lub innego odpowiedniego materiału, a nie na dnie rowu.

- Wylewanie betonu. Wylewaniu roztworu betonowego towarzyszy tworzenie się pęcherzyków powietrza, które muszą być usunięte przez połączenie nieutwardzonej mieszanki z dowolnym parzystym przedmiotem - prętem, prętem, pałką.

Na końcu płynnego podłoża rozłóż na górnej krawędzi i pozostaw na 24 godziny. Po dniu podstawa jest pokryta folią. W sezonie wiosenno-letnim potrzeba 3-4 tygodni na utwardzenie mieszanki betonowej, podczas gdy w warunkach niskich temperatur trzeba poczekać do półtora miesiąca.

Możesz także zrobić fundament z płyty.

Procedura:

- Wykop z dołu 0,3 m.

- Wypoziomuj ziemię, ubij bazę.

- Piasek jest pokryty równą warstwą piasku, następnie tworzy się warstwa żwiru. Grubość obu warstw wynosi 0,1 m.

- Wykonaj i zainstaluj szalunek.

- Pokrycie studzienki folią z tworzywa sztucznego z wystarczającym marginesem na ścianie.

- Zrób kilka metalowych krat zbrojenia o rozmiarze komórki 15x15.

- Umieść siatkę w dołku na cegłach. Sieci są również oddzielone od siebie cegłami ułożonymi przez „szachy”.

- Wlać beton. W celu równomiernego napełnienia nakłada się rękaw, przez który przepływa roztwór.

- Wypoziomuj nieutwardzony beton. Po 24 godzinach nakryj film.

Aby zapewnić równomierne utwardzanie, podłoże jest zwilżane przez tydzień. Dalsze prace budowlane można rozpocząć po 3 lub 4 tygodniach.

Konstrukcja ramy

Trzeba powiedzieć, że nie tylko metal nadaje się do produkcji ramy, ale także drewna. Drewniana rama jest wykonana ze 100 barów do 100. Drewno wymaga wstępnej obróbki kompozycją antyseptyczną i przeciwgrzybiczą. Do mocowania i łączenia prętów używaj metalowych płyt i narożników.

Konstrukcja metalowej ramy, jak już wspomniano, wymaga użycia profili stalowych. Możesz użyć narożników lub prostokątnej rury. Elementy konstrukcyjne są spawane lub skręcane. Potrzebne będzie również kilka ocynkowanych profili w kształcie litery U, do których można użyć nitów lub śrub do mocowania lub łączenia.

Przed zainstalowaniem metalowych stojaków na ramę, fundament jest pokryty dwiema warstwami materiału pokrycia dachowego, aby stworzyć hydroizolację. Mocowanie na podstawie śruby bazowej odbywa się za pomocą kotew i kołków do pracy z twardymi materiałami. Staranne wyważenie podstawy na osi pionowej i poziomej jest kluczem do uzyskania właściwej geometrii całej części ramy.

Wsporniki instalacyjne działają z rogu. Montaż półek pośrednich z mostem poziomym odbywa się w regularnych odstępach 0,5-0,8 m. Generalnie stojaki w konstrukcjach metalowych można umieścić w maksymalnej odległości 3 m.

Każda ściana jest zbierana równomiernie.a następnie zebrane elementy można podnieść tylko w celu zamocowania w rogach metalowej ramy i części piwnicy konstrukcji garażu. Rama dachu jest montowana i instalowana w ten sam sposób. Po zamontowaniu konstrukcji należy zapewnić integralność, wytrzymałość i niezawodność montażu. Po tym możesz rozpocząć instalację płyty warstwowej.

Ostateczna wersja

Przed zwróceniem się do konstrukcji fundament jest pokryty materiałem izolacyjnym z tworzywa sztucznego, aby zapobiec zetknięciu się krawędzi płyt z podstawą.

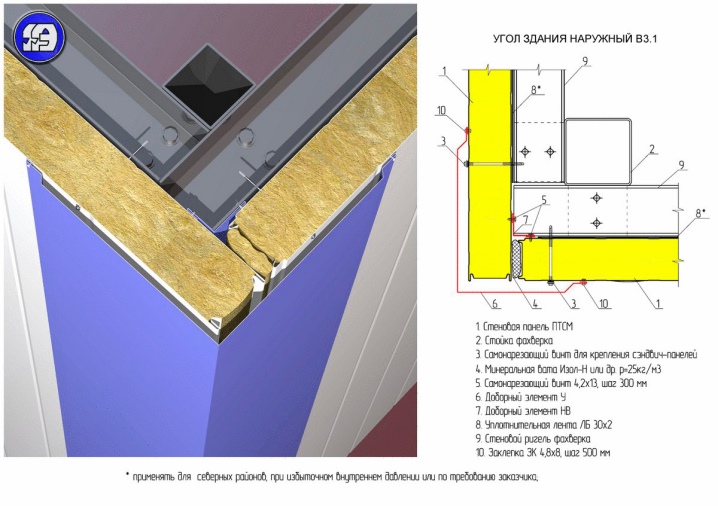

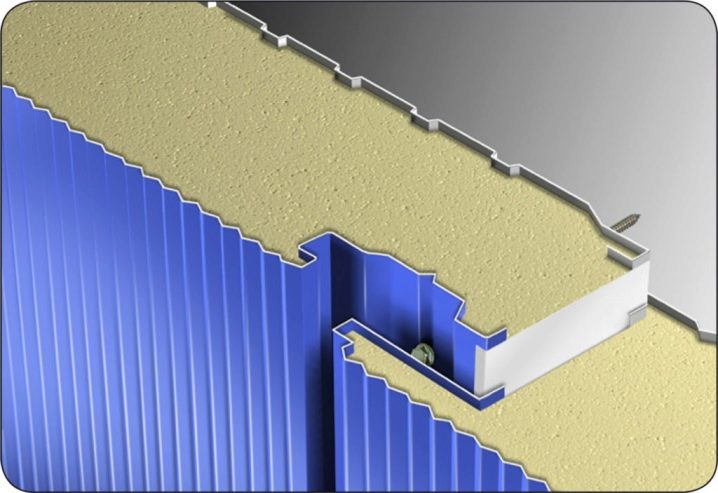

Pionową instalację paneli wykonuje się poprzez zamocowanie na górnym i dolnym profilu za pomocą wkrętów samogwintujących. Mocowanie kanapek tworzy specjalne śruby, które mają uszczelkę obok podkładki prasy. Są one wyraźnie przykręcone pod kątem prostym, aby uniknąć powstawania pęknięć, które zapewniają bezpośredni dostęp wilgoci do izolacji paneli. W celu dodatkowego wzmocnienia płyt i stworzenia niezawodnej warstwy hydroizolacji, połączenia, jak również złącza zamkowe, są traktowane środkiem uszczelniającym.

Płyty warstwowe zaczynają się montować z narożników metalowej ramy. Pierwsza płyta jest używana jako prowadnica dla sąsiednich paneli, koniecznie wystawiając ją na poziom. Zastosowanie zacisku ułatwia wyrównywanie płyt i przyspiesza proces tworzenia ścian. Narożne szwy są zamykane specjalnymi stalowymi elementami.Po zainstalowaniu wszystkich płyt przejdź do prac izolacyjnych i izolacyjnych. Przeprowadza się montaż odprysków na połączeniach kanapek i bariery wilgoci (piwnicy) na skrzyżowaniu piwnicy i ścian.

Panele okładzinowe dachu autoboxu obejmują stworzenie wystającego wystającego poza dach maksymalnego 30 cm, który jest potrzebny do instalacji kanałów odwadniających. Aby zamaskować luki lub luki za pomocą specjalnych elementów profilowych.

Przydatne zalecenia

Wskazówki dotyczące pracy z płytami warstwowymi:

- Śruby należy wkręcić w wystającą część profili okładzinowych, a nie w miejsce „wgłębień”. Optymalna odległość między elementami złącznymi wynosi do 30 cm.

- Konieczne jest zaciśnięcie śrub z taką siłą, aby uzyskać tylko niewielkie odkształcenie podkładki silikonowej. Nie możesz tego całkowicie odepchnąć, ponieważ pozbawia projekt właściwości „oddychania”. Z tego samego powodu wymagane są minimalne szczeliny termiczne w miejscach dokowania kanapek.

- Folia ochronna z płyt jest usuwana po zakończeniu wszystkich prac budowlanych. Jeśli zostanie to zlekceważone, prędzej czy później spowoduje to powstanie wilgoci.

- Używanie drabin lub innych przedmiotów jako podparcia dla paneli podczas instalacji zwiększa ryzyko uszkodzenia drogiego materiału. Naruszenie integralności powłoki polimerowej, która chroni zewnętrzną metalową część kanapki, zmniejsza odporność metalu na korozję, która może rdzewieć.

- Doświadczeni rzemieślnicy, którzy od lat zajmują się płytami warstwowymi, zalecają użycie elektrycznej wyrzynarki ze specjalnym ostrzem do cięcia. Jakość cięcia wykonanego przez szlifierkę będzie niższa.

Montaż garażu z płyt warstwowych można zobaczyć w następnym filmie.