Cechy i zastosowanie paneli MDF do mebli

Dzisiaj MDF (drobna frakcja) jest używana nie tylko do okładzin ściennych, ale także do produkcji mebli. Taki materiał jest popularny ze względu na jego trwałość, odporność na temperaturę i wilgoć, możliwość wyboru niemal każdej tekstury i ulubionego koloru. Producenci oferują płyty MDF w postaci arkuszy, paneli lub fasad w gotowych zestawach mebli. W tym artykule opisano cechy i niuanse stosowania MDF do mebli.

Charakterystyczne cechy

Płyta MDF składa się z dwóch paneli z trocinami przyciśniętymi między nimi. Materiał jest bardziej trwały i przyjazny dla środowiska niż płyta wiórowa, której produkcja wykorzystuje żywicę syntetyczną.

Zalety MDF to:

- odporność na zarysowania i wióry;

- wysoka wytrzymałość, odporność na zużycie i wilgoć;

- Płyta MDF jest łatwa do czyszczenia i nie wymaga stosowania specjalnych środków czyszczących;

- możliwość produkcji drzwi wejściowych z figurami i rysowania na nich wzorów poprzez frezowanie;

- meble wykonane z MDF wyglądają bardzo podobnie do mebli z litego drewna;

- z zastrzeżeniem technologii lakierowania, można uzyskać efekt okładziny szklanej;

- Taki materiał pasuje do niemal każdego wnętrza, imituje prawie wszystkie rodzaje naturalnych materiałów i może mieć różne kolory.

Ze względu na wszystkie zalety, płyty MDF mają kilka istotnych wad:

- czas produkcji wynosi co najmniej trzy tygodnie;

- nie ma możliwości „dopasowania” rozmiaru gotowego produktu;

- wysoka cena (w porównaniu z kosztem płyty wiórowej);

- Malowany materiał jest trudny w utrzymaniu, a laminowany nie jest odporny na wysokie temperatury i wilgoć.

Typy i formy

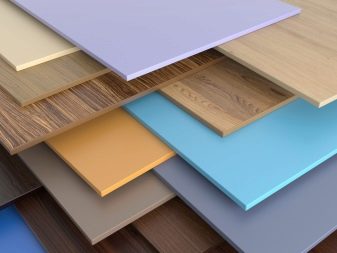

MDF można podzielić na kilka rodzajów w zależności od metody obróbki powierzchni. Podłoże z jednej lub dwóch stron płyty nadaje się do szpachlowania i malowania. Są one najczęściej używane do dekoracji ścian i sufitów. Panele o grubości większej niż 12 mm mogą być również stosowane do podłóg, są one stosowane zamiast laminatu.

Laminowane (z folią PCV) po jednej lub dwóch stronach płyty stosowane są zarówno w produkcji mebli, jak i przy tworzeniu paneli ściennych. Nawet blat lub meble w łazience mogą być wykonane z takiego materiału, jeśli jest on poddany wstępnej obróbce dodatkami hydrofobowymi.

Folia PVC Jest wykonany z syntetycznego polichlorku winylu, który po podgrzaniu staje się plastikowy. Pod wpływem próżni podgrzana folia jest ciasno dociskana do elementu elewacji, a po ochłodzeniu uzyskana relief zostaje zachowana.

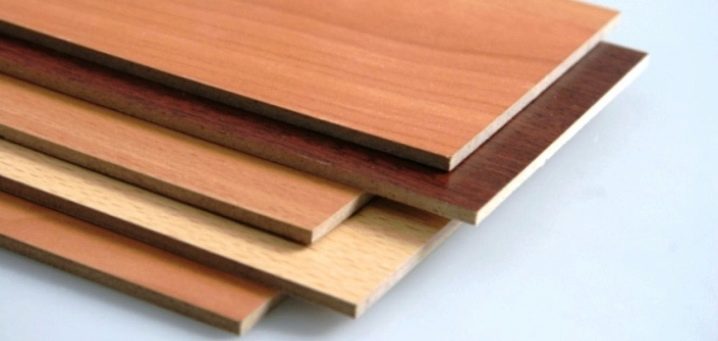

Płyty fornirowe - są to płytki wklejone cienkim piłowanym drewnem (fornir). Takie płyty są bardzo podobne do szeregu cennego drewna, a zatem ich cena jest dość wysoka.

Innym rodzajem MDF, używanym głównie w produkcji mebli, jest panele pokryte tworzywem sztucznym. Nie blakną pod słońcem i są łatwe do czyszczenia za pomocą wszelkich środków czyszczących, co jest szczególnie ważne w przypadku mebli kuchennych. Plastikowe panele umożliwiają tworzenie zakrzywionych konturów i zaokrąglonych kształtów.

Panele 3D - nowość na rynku materiałów budowlanych. Przetwarzanie takich elewacji odbywa się nie tylko wzdłuż konturu, ale także w głębi powierzchni. Przy pomocy frezowania na przedniej powierzchni elewacji powstają różne wzory „pod drzewem”, „pod falami”, „pod wydmami”. Drugą opcją uzyskania efektu 3D jest wielokrotne barwienie MDF, które jest następnie laminowane lub pokryte fornirem.

Formę MDF można podzielić na trzy typy:

- Płytki stelażowe - panele o szerokości 15–32,5 cm i długości 240–270 cm Lekkie paski materiału, podobne do długich płyt laminowanych.

- Kafelki - kwadratowe panele o rozmiarach od 30x30 do 95x95 cm, podobne do dużych płytek ceramicznych.

- Arkusz - panele odporne na wilgoć o wysokości 2800, 2440, 2344 i 2070 mm, szerokość - 1220, 1035 i 695 mm. Przypomnij powierzchnię ściany wyłożoną małymi i średnimi płytkami.

Proces produkcyjny

Aby jasno zrozumieć, co stanowi gotowy panel drobnej frakcji, trzeba mieć pomysł na proces jego produkcji. W pierwszym etapie zbiera się niezbędne surowce: kłody są oczyszczane z kory i miażdżone specjalnym sprzętem na wióry. Następnie wióry są sortowane, wymywane z różnych zanieczyszczeń (w postaci piasku lub małych kamieni) i podgrzewane parą.

W drugim etapie wióry są rozdrabniane w rafinerze do momentu uwolnienia ligniny - spoiwa, które pozwala włóknom drzewnym utworzyć pojedynczy materiał. W celu lepszego połączenia można dodać różne żywice. Następnie możesz usunąć powietrze z powstałej masy i wysłać ją do formy.

W trzecim i czwartym etapie masa jest rozwijana i prasowana kilka razy - aż do całkowitego usunięcia powietrza. Następnie jest cięty na gotowe płyty i chłodzony. Następnie przeprowadza się polerowanie, a także regulację grubości i różnych defektów. Okazuje się więc, że zwykły polerowany MDF, który w przyszłości może być nakładany farbą, fornirowany. Może być również laminowany.

Fasada

Najczęstszą opcją jest użycie płyty MDF tylko do elewacji mebli, a wszystkie pozostałe części szafek, półek i cokołów wykonane są z tańszej płyty wiórowej. Płyta MDF jest ceniona za łatwość przetwarzania, estetyczny wygląd i możliwość wielokrotnego montażu i demontażu produktu bez uszczerbku dla wytrzymałości jego połączeń.

Produkcja tego materiału ma swoje własne cechy i składa się z kilku etapów.

- Cięcie płyty MDF według określonych rozmiarów odbywa się w specjalnych maszynach do cięcia formatów wyposażonych w piły tarczowe. Panele są podawane do tyłu z dużą prędkością, tak że końce nie pozostawiają śladów zębów z piły tarczowej. Aby zwiększyć szybkość pracy przy produkcji identycznych części, kilka płyt jest ułożonych jedna na drugiej i podawanych do piły w stosie. Kilka paneli MDF jest złożonych i sklejonych w celu uzyskania wymaganej grubości produktu.

- Doprowadzenie elewacji lub blatu do ostatecznych dokładnych wymiarów poprzez frezowanie w rogach, wzdłuż krawędzi i powierzchni. Frez o promieniu 2–3 mm przecina narożniki detali w celu usunięcia ostrych elementów i wad, które nie tylko psują wygląd produktów, ale także mogą prowadzić do obrażeń. Fazę wykonuje się wzdłuż krawędzi, aby również usunąć ostrość krawędzi. Na przemian frezy o wymaganym promieniu przetwarzają samą krawędź. Dzięki frezowaniu powierzchnia jest przygotowana do malowania i polerowania - lub wykonuje różne wzory na elementach elewacji. Po zmieleniu wszystkie powierzchnie otrzymanego produktu są starannie polerowane.

- Laminowanie (laminowanie) elewacji jest procesem powlekania obrobionej powierzchni MDF specjalną folią lub papierem do oblicowania (przy użyciu urządzenia do prasowania próżniowego z membraną). Specjalny klej nakłada się na powierzchnię wykroju, papieru lub folii. Fasady są układane na papierze i umieszczane pod silikonową membraną, która wyciska nadmiar kleju spod pokrywy. Po całkowitym wyschnięciu kleju nadmiar papieru lub folii jest starannie przycinany.

- Przygotowanie do transportu lub przechowywania. Konieczne jest spakowanie wszystkich części MDF oddzielnie, owijając je w folię plastikową, tak aby na elewację nie dostawał się pył lub wilgoć. Następnie kilka przedmiotów pakuje się w tekturę falistą, aby uniknąć uszkodzeń mechanicznych.

Aby przechowywać produkty, których potrzebujesz, leżą poziomo na drewnianych półkach lub paletach (w suchym pomieszczeniu o temperaturze co najmniej 0 i nie więcej niż 35 stopni).

Aby uniknąć ugięcia na dużych częściach, opakowania nie powinny zwisać z półki ani stać na końcu pod kątem do podłogi. Transport odbywa się za pomocą kontenerów lub samochodu z zamkniętym korpusem. Narożniki powinny być dodatkowo owinięte tekturą, aby uniknąć uszkodzeń podczas przenoszenia.

Obsługa i opieka

Fasady z MDF są instalowane wewnątrz (o wilgotności do 80%). Umieszczenie w pobliżu pieców lub pieców jest niepożądane, ponieważ wysokie temperatury mogą uszkodzić folię PVC. Zaleca się nie narażać fasad na kontakt z ostrymi przedmiotami, aby uniknąć wstrząsów i tarcia.

Do pielęgnacji mebli z fasadą z MDF używa się miękkiej szmatki lub gąbki. i ciekłe detergenty, które nie zawierają proszku, chloru lub rozpuszczalnika. Jeśli na elewacji znajdują się plamy tłuszczu, można je usunąć za pomocą kropli octu dodanej do zwykłego środka czyszczącego. Przy prawidłowym działaniu, czyszczenie na mokro jest wymagane 1-2 razy w roku, nie częściej, a resztę czasu można wycierać suchą, niestrzępiącą się szmatką.

Praca z fasadami odbywa się wyłącznie na gładkich powierzchniach, aby wyeliminować zarysowania. Ochronna folia polietylenowa z elewacji jest usuwana dopiero po ostatecznej instalacji mebli.

Przykłady we wnętrzu

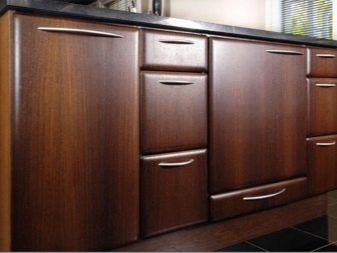

Klasyczna kuchnia z MDF pod tablicą orzechów. Powierzchnia robocza i blat stołu są białe, aby wizualnie podkreślić przestrzeń. Na białej powierzchni mniej widoczny kurz, a także krople wody.

Nowoczesny design kuchni z wykorzystaniem efektu 3D na elewacji MDF. Górna część zestawu słuchawkowego, wykonana w jasnym kolorze, jest połączona z ciemną dolną częścią za pomocą tej samej ulgi na drzwiach szafek.

Jasna płyta kuchenna MDF z plastikowymi ramkami na drzwiach. Taka rama nie tylko dobrze wygląda na zestawie słuchawkowym, ale także chroni krawędzie MDF przed odkształceniem pod wpływem wody, ciepła i innych czynników.

Aby dowiedzieć się, jak wykonać meble z płyt MDF, zobacz poniższy film.