Wybór instalacji i produkcji bloków piankowych w domu

Beton piankowy jest bardzo popularnym materiałem do budowy niskich budynków. Oprócz produkcji przemysłowej jest produkowany niezależnie. Uwolnienie bloków różnych typów może być dochodowym biznesem. Jednak produkcja bloków piankowych w domu ma wiele cech. Zanim kupisz żądaną jednostkę, musisz mieć pojęcie o właściwościach samego materiału, prawidłowym wyborze powiązanych narzędzi, a także zużyciu użytych mieszanin.

Cechy materiału

Bloki piankowe są wykonane z zaprawy, na którą składają się:

- piasek;

- cement portlandzki;

- spieniacz (koncentrat piany);

- woda

W tym przypadku gęstość nasypowa pianobetonu może być różna. W rzeczywistości jest to beton o strukturze komórkowej. Tworzy ją masa zamkniętych pęcherzyków powietrza. Ta cecha powoduje małą gęstość i przewodność cieplną materiału. Przy różnych wskaźnikach gęstości bloki piankowe mogą być stosowane jako izolujące ciepło, strukturalne materiały termoizolacyjne i materiały strukturalne o niskiej przewodności cieplnej.

Z reguły poziom jego gęstości zależy od marki pianobetonu. Im jest niższa, tym mniejsza jest ilość mieszaniny użytej do wytworzenia materiału. Fakt ten znajduje odzwierciedlenie w cenie kosztów (beton piankowy jest tańszy niż beton). Jednakże, przy stosunkowo niskiej gęstości, jest uważany za korzystny materiał w konstrukcji przegród wewnątrz domu.

Blok piankowy jest prosty w obróbce, przenosi cięcie za pomocą standardowej piły do metalu. Ponadto nie zapada się, gdy wbija się w niego gwoździe. W swojej pracy przypomina drewno, w kształcie jest prostokątem. Bloki mogą mieć różne rozmiary: od standardowych do bardzo dużych.

Domowy beton piankowy ma wymiary określone przez kształt zakupionej jednostki.

Plusy i minusy

Beton piankowy ma wiele zalet, dzięki którym jest poszukiwany w branży budowlanej. Materiał ten praktycznie nie zmienia swojej jakości i wydajności w czasie, nie podlega starzeniu. Przyjazny dla środowiska czyni go nieszkodliwym dla zdrowia producenta, producentów i gospodarstw domowych. Nie emituje substancji toksycznych do powietrza, jest uważany za trwały i niezawodny oraz gwarantuje dobrą izolację termiczną.

Ponadto ma wysokie właściwości izolacyjne, zmniejsza poziom hałasu, co jest ważne dla współczesnego człowieka. Blok piankowy jest obojętny na ogień. Jest w stanie ustabilizować tło temperatury wewnątrz pomieszczeń, jest łatwy w instalacji, a także ma wysoką rentowność produkcji. Ze względu na niską wagę nie tworzy ogromnego obciążenia, takiego jak beton. Pozwala to obniżyć koszty podczas instalacji fundamentu.

Jednak, wraz z zaletami, pianobeton ma wady. Na przykład, pomimo tego, że jest uważany za trwały, traci na betonie i zbrojonym betonie. Inne niuanse obejmują fakt, że blok piankowy nie działa przy zginaniu. Jest również niestabilny na wilgoć, ponieważ może go wchłonąć ze środowiska.

Niezależnie od tego, czy materiał jest produkowany w domu, czy w domu, będzie się kurczył.

Sprzęt i narzędzia

W produkcji bloczków piankowych w domu Może być potrzebny następujący sprzęt i akcesoria:

- urządzenie podające do cementu i piasku;

- generator piany o pojemności nie mniejszej niż 200 l / min;

- ustawienie paska;

- dozownik wody;

- ekran wibracyjny (ekran surowy);

- wąż do wyjścia z mieszanki;

- kompresor;

- betoniarka o pojemności co najmniej 250 litrów;

- specjalne formy do bloków lub maszyny do cięcia.

Kup dzisiaj niezbędny sprzęt do produkcji materiałów budowlanych w domu nie będzie trudny. W razie potrzeby można kupić nie tylko kompletną linię produkcyjną, ale także jej poszczególne elementy. Należy zauważyć, że sprzęt do produkcji bloków piankowych w domu jest nie tylko stacjonarny, ale także przenośny. Linia może być przenośnikiem lub zautomatyzowana. Czynniki te determinują koszt zakupionego sprzętu.

Sercem każdego zestawu urządzeń jest generator piany. Takie urządzenie dziennie może zapewnić zwolnienie rzędu 100-110 metrów sześciennych materiału. Charakterystyczną cechą stacjonarnego typu linii jest ich wysoka wydajność oraz doskonała jakość i niski koszt. Biorąc pod uwagę, że taki zestaw będzie kosztować około 1,5 miliona rubli, kwestionuje to jego zakup.

Mobilna instalacja pianowa nie wymaga zakupu drogiego generatora piany, co czyni go popularnym na rynku budowlanym. Jednak wraz z tym nie może pochwalić się wysoką wydajnością. Z reguły w tym przypadku używają urządzenia barkującego, ale z całą swoją mocą nie są w stanie wyprodukować więcej niż 40-45 metrów sześciennych gotowego materiału dziennie.

Jednocześnie gotowe bloki są często tworzone przy wysokim zużyciu spieniaczy.

Ich siła jest gorsza od odpowiedników tworzonych na liniach stacjonarnych. Cena kompletnego zestawu do produkcji domowej może wahać się w przedziale od 50 do 300 tysięcy rubli. W tym przypadku z reguły sprzęt dużej mocy jest drogi. Na przykład zestaw na 300 000 rubli może dawać około 72 metrów sześciennych pianobetonu dziennie.

Linia automatyczna wymaga dużych obszarów, co często jest problematyczne, ponieważ początkowo nie jest przewidziane. Z reguły takie linie muszą tworzyć bunkry na cement, wodę, piasek, a także dodatki z automatycznym dozowaniem. Ponadto należy pomyśleć o obszarach do suszenia pianobetonu, wlewania go do form, a także instalacji do cięcia. Sprzęt ten jest w stanie wyprodukować średnio około 80-100 metrów sześciennych materiału dziennie, ale nie każdy może sobie pozwolić na ten luksus, ponieważ zestaw będzie kosztował od 1,5 do 3 milionów rubli.

Kiedy na początkowym etapie brakuje funduszy, kupują używany sprzęt. Jednak w tym przypadku warto być przygotowanym na to, że może być konieczna szybka wymiana części.

Ponadto musisz zrozumieć, że działające urządzenia mogą powodować niską jakość gotowej pianki.

Formularze zakupione do pianobetonu mogą być różne. Dziś są wykonane ze stali, sklejki i plastiku. Pojemność produktów jest różna, na przykład można kupić plastikowe formy o wymiarach 390x190x288 mm, opcje sklejki o wymiarach 588x300x188 mm, stalowe analogi o parametrach 600x300x200 mm. Kupując je, należy wziąć pod uwagę rygor geometrii, ponieważ od tego zależy bezpośrednio jakość gotowego materiału. Nawet najmniejsze złamanie symetrii jest niedopuszczalne.

Wybierając formy do wylewania masy pianobetonowej, należy zwrócić uwagę na materiał ich produkcji. Biorąc pod uwagę, że szalunek można łączyć, jest to szczególnie ważne. Na przykład, jeśli sprzedawca zauważy, że wersja metalowa z wytrzymałymi wkładkami z tworzywa sztucznego jest w stanie wytrzymać nawet najwyższą temperaturę, nie należy mu ufać na ślepo.

Faktem jest, że takie formy są naprawdę krótkotrwałe. W procesie suszenia i utwardzania masy pianobetonowej zostanie uwolniona duża ilość ciepła.

Plastik, bez względu na to, jak wysokiej jakości, reaguje na wzrost temperatury.

Proporcje zużycia i mieszanki

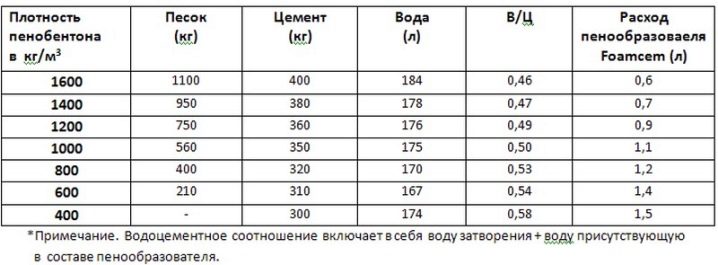

Proporcje składników w produkcji pianobetonu są następujące: 320 kg cementu (na przykład marka M500) pobiera 420 kg piasku, 45 litrów wody do produkcji pianki i 120 litrów wody do rozwiązania. Jeśli chodzi o spieniacz, jego zużycie zależy od konkretnej marki. Zwykle dla takiej objętości jest używany w granicach 1,2-1,5 kg. Woda do produkcji może być pobierana nie tylko z kanalizacji, odpowiedniej i technicznej, o umiarkowanej twardości.

Formulacja i proporcje zależą bezpośrednio od gęstości pianobetonu, który należy uzyskać w wyniku. Na przykład, jeśli potrzebujesz bloczków piankowych D 600 o gęstości nasypowej, weź 210 kg piasku, 310 kg cementu, 110 litrów wody do roztworu i 54 litry - aby rozcieńczyć pianę. Ponadto 1,3 kg koncentratu piankowego i 715 litrów pianki są składnikami materiału budowlanego. Podczas mieszania całej ilości składników uzyskuje się mokrą masę 685 kg.

Gdy potrzebna jest duża gęstość (na przykład 1000 kg na m3), masa pianobetonowa jest wykonana z 590 kg piasku, 350 kg cementu, 120 l wody w roztworze, 42 l w pianie. Do tego przepisu należy użyć nie więcej niż 1 kg koncentratu piany i 560 litrów piany. W rezultacie w tym drugim przypadku masa surowców do produkcji bloków piankowych wyniesie 1103 kg.

Ważne jest monitorowanie jednorodności powstałej pianki i roztworu. Poprawi to cechy jakościowe gotowego materiału. Wybierając odpowiednią recepturę, należy pamiętać, że zgodnie z obecnym GOST, kurczenie się gotowego materiału nie powinno przekraczać 3 mm na 1 metr kwadratowy. m

Jak to zrobić

Produkcja bloków piankowych w domu odbywa się na dwa sposoby: przez odlewanie i piłowanie. Klasyczna technologia produkcji DIY polega na stosowaniu specjalnych form typu kaset, które mają wyjmowane ścianki działowe i koraliki do dzielenia całkowitej pojemności na oddzielne sekcje o identycznym rozmiarze. W takich postaciach roztwór wysycha i twardnieje, po czym gotowy beton piankowy jest usuwany. Główną zaletą tej metody wytwarzania materiału budowlanego jest fakt, że monolityczny blok nie wymaga cięcia.

Eliminuje to konieczność zakupu piły, co zmniejsza koszty sprzętu. Jest to jednak forma, która może spowodować naruszenie ścisłej geometrii. Nie wszystkie wypełnione elementy po hartowaniu będą idealnie gładkie, nawet przy zakupie drogich urządzeń. Małżeństwo będzie w każdym przypadku, a to dodatkowe zużycie mieszanki.

Aby zapobiec zniszczeniu bloków piankowych, należy użyć specjalnego smaru, który rozkłada się na wolnym powietrzu w ciągu kilku dni.

Takie substancje nie są tanie, ale jeśli ich nie używasz, może to spowodować odpryskiwanie lub pękanie bloków piankowych.

Najczęściej w technologii produkcji domowej stosuje się cięcie. W takim przypadku należy najpierw wlać jedną dużą formę, która jest następnie poddawana cięciu na poszczególne elementy o danym rozmiarze. Dla tej metody kup pilarkę. Chociaż będzie to wymagało pewnych inwestycji finansowych, rentowność wzrośnie. Zaletami tej metody jest ścisła geometria każdego elementu, jak również minimalizacja tworzenia się wiórów na krawędziach bloków piankowych.

Ta technika może jednak trafić do portfela, ponieważ do produkcji małych półfabrykatów potrzebny będzie specjalny sprzęt, ale jest on drogi. Ponadto cięcie monolitycznej płyty na mniejsze kawałki zwiększa czas poświęcony na produkcję materiału.

Urządzenie tnące występuje w dwóch odmianach. W pierwszym przypadku jest to zespół, w którym monolityczny materiał jest cięty natychmiast po utwardzeniu (nieformowany). Jest to wygodne, ponieważ nie musi przenosić całej płyty do pilarki, zmniejszając w ten sposób koszty pracy i czas. Cięcie bloków piankowych następuje dzięki specjalnym sznurkom, charakteryzującym się wysoką dokładnością cięcia.

Wadami tych elementów tnących są ich kruchość, a także przyzwoity koszt.

Drugi typ urządzeń tnących wymaga przeniesienia piankowego betonu monolitycznego do cięcia. W takim przypadku należy go przeciąć ostrzami tarczowymi. W przeciwieństwie do strun, takie noże są trwałe, a same jednostki są ekonomiczne w utrzymaniu. Jednak uciążliwe i kłopotliwe jest noszenie na nich piankowych płyt betonowych, delikatnie mówiąc.

Utwardzanie bloków piankowych można wykonać na dwa sposoby: naturalny i autoklaw. Jednocześnie elementy suszone drugą metodą mają najlepsze cechy jakościowe. Możliwe jest więc stworzenie najkorzystniejszych warunków do uzyskania dobrego materiału budowlanego. Jednak cena takiego sprzętu trafia do kieszeni, więc przy produkcji w małych ilościach nie kupuje się.

Pianobeton, sam wysychający, schnie lepiej latem. Z reguły, jeśli temperatura w pomieszczeniu podczas suszenia jest niższa od zera, należy zakryć szalunek lub zastanowić się nad stworzeniem specjalnych komór do parowania bloków piankowych. W pierwszym przypadku zazwyczaj stosuje się polietylen lub maty produkcyjne. W drugim, dla tych potrzeb, przestrzeń jest przydzielana wewnątrz hali produkcyjnej.

W takim pomieszczeniu tworzone są specjalne warunki temperaturowe, uwzględniające niezbędną wilgotność dla jednolitego i prawidłowego utwardzenia bloków. Często do tych celów wykorzystuje się generatory pary, próbując w ten sposób zautomatyzować przepływ pracy. Gdy nie ma dodatkowych pieniędzy, ale nie chcę wydłużać czasu schnięcia bloków piankowych, uciekają się do różnych opcji budżetowych w celu rozwiązania tego problemu. Ktoś wkłada wiadro wody do celi, w innym przypadku odbywa się w nim komunikacja z ogrzewaniem gazowym.

Ci, którzy nie są zadowoleni z tych decyzji, otaczają pewną część hali produkcyjnej dowolnym dostępnym materiałem, który wyróżnia się akceptowalną ceną. Na przykład, stara cegła, profesjonalne prześcieradła lub nawet te same bloki piankowe są używane jako ogrodzenie. Podczas gotowania w komorze gazem konieczne jest uwzględnienie optymalności wybranego trybu. Idealnie, wilgotność w pomieszczeniu nie powinna być mniejsza niż 65%. Jeśli jednak produkcja nie przewiduje zakupu specjalistycznego sprzętu w postaci komory cieplnej i wilgotnościowej, może to mieć wpływ na certyfikację gotowego materiału.

Technologia produkcji

Standardowa technologia produkcji bloków pianobetonu w domu składa się z kilku operacji.

- Początkowo koncentrat piany przygotowuje się w oddzielnym pojemniku. Następnie łączy się z wodą i przesyła do generatora pary. Jeśli jest dostępna jednostka kawitacji do dyspozycji niezależnej produkcji, spieniająca zawartość za pomocą ultradźwięków, ten krok zostaje zakończony.

- W następnym kroku konieczne jest wykonanie mieszanki do pianobetonu. W tym celu niezbędne składniki mieszanki i specjalne dodatki umieszcza się w komorze mieszalnika. Następnie komorę wypełnia się wcześniej przygotowaną pianką. Zgodnie z zasadami techniki mieszanie w komorze odbywa się w ciągu kilku minut.

- Jeśli jednostka kawitacyjna jest używana w produkcji, Początkowo w komorze umieszcza się spieniacz.. W takim przypadku pozostałe składniki rozwiązania roboczego zostaną umieszczone później. Jednocześnie czas mieszania nie powinien przekraczać 0,5 minuty. Na tym etapie roztwór jest gotowy do nalewania.

- Po zmieszaniu kompozycję wlewa się do dostępnych form. Aby masa nie przykleiła się do powierzchni urządzenia, miejsca kontaktu są wstępnie nasmarowane olejem silnikowym lub specjalnym płynem smarującym. Pożądane jest, aby temperatura w pomieszczeniu podczas utwardzania i utwardzania kompozycji była nie mniejsza niż + 20 ° C. Po około 8-10 godzinach pianka odbierze jedną czwartą swojej siły.

To najlepszy czas na cięcie, biorąc pod uwagę wymagany rozmiar, a także opakowanie. Końcowa siła elementów wzrasta w ciągu 28 dni od daty ich produkcji.Uznaje się, że siła uwalniania wynosi jedną trzecią określonej wartości.

Produkt możesz zrealizować po dwóch dniach.

Co wziąć pod uwagę?

Czasami może się wydawać, że znacznie łatwiej jest samodzielnie wyprodukować sprzęt do produkcji bloków piankowych przy użyciu podstawowej wiedzy, obliczeń mocy i rysunków, które dziś nie będą trudne do znalezienia w Internecie. Jednak w rzeczywistości warto zastanowić się: produkcja pianki w warunkach domowych mini-zakładów nie pozwala na niedokładności, ponieważ od tego zależy jej korzyść. Musisz zrozumieć, że w skrajnych przypadkach produkt fabryczny będzie łatwo sprzedawać w przyszłości jako bezużyteczny, podczas gdy produkty domowe pozostaną nieodebrane.

Cement portlandzki M 500 jest używany do produkcji bloków piankowych. Aby poprawić cechy jakościowe gotowych elementów, dodaje się do nich różne dodatki. Na przykład, używając modyfikatora „Bio NM”, możesz poprawić odporność bloków piankowych na mróz. Dzięki dodatkom Bio-Lux i Laston możliwe jest zwiększenie koncentracji powietrza w strukturze materiału.

Aby gotowy materiał miał doskonałe właściwości termoizolacyjne, konieczne jest zakupienie spieniacza typu przemysłowego do jego produkcji. Bez względu na to, ile chcesz zaoszczędzić pieniądze i zrobić to samemu, nie będzie miał wskaźników retencji ciepła podobnych do wersji wykonanej w produkcji.

Ważne jest również, aby wysokiej jakości surowce stanowiły podstawę wysokiej jakości bloku piankowego.

Instrukcje dotyczące tworzenia bloków piankowych w domu można uzyskać, oglądając film poniżej.