Cechy produkcji szklarni z rury profilowej

Istnieje wiele odmian szklarni. Niektóre są wykonane z drewna, inne z poliwęglanu i tak dalej. Na szczególną uwagę zasługują struktury utworzone z profilu metalowego (rury). Taki materiał może służyć przez długi czas, znosząc silne efekty destrukcyjne.

Funkcje i typy

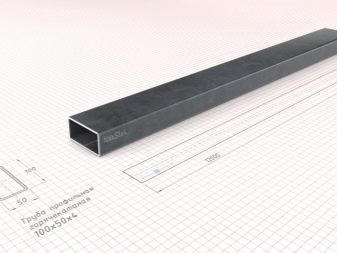

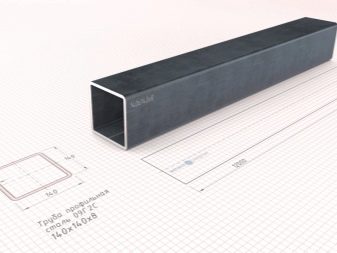

Większość zaleceń, które można znaleźć w Internecie, jest przeznaczona do stosowania standardowych struktur rurowych. Rura profilowa może być prostokątna lub kwadratowa.

Domowe szklarnie są zazwyczaj wykonywane w jednej z trzech opcji:

- przymocowany do domów (dach może być jednoskrzydłowy lub owalny, bez wyraźnej symetrii);

- pojedyncze łukowate budynki;

- szklarnia „dom”, wyposażona w dwuspadowy dach.

Typowy rozmiar części składowych określa najbardziej typowe wymiary budynków: 3, 4, 6 lub 12 m długości, od 2 do 6 m szerokości. Najwygodniejsze wymiary dla pary równoległych łóżek - 3x6 m, dla trzech łóżek - 3-12x4-6 m.

Plusy i minusy

Szklarnia rurociągu ma pięć zalet:

- projekt służy przez długi czas;

- bloki są naprawione po prostu;

- montaż różni się łatwością i wygodą;

- konstrukcja może być wykonana w dowolnej konfiguracji;

- stosowane powłoki są bardzo zróżnicowane.

Jeśli chodzi o wady, to zginanie profilu jest dość trudne. Rozwiązaniem tego problemu jest: zgiąć jedną z rur wypełnionych piaskiem, starając się nadać jej najdokładniejszy kształt i użyć jej jako szablonu.

Wybór profilu i kształtu

W produkcji rur kwadratowych lub prostokątnych można stosować:

- deformacja na gorąco;

- deformacja na zimno;

- spawanie elektryczne;

- spawanie elektryczne w połączeniu z odkształcaniem na zimno.

Do wykonania łuków potrzebna jest rura profilowana 20x40 (po 10 sztuk każda) o długości około 580 cm. Nadproża są wykonane z metalu 2x2 (67 cm długości).

Oficjalne wymagania dla rury profilowej są ustawione GOST 8639-82 i 8645-68. Istnieją opcje oparte na różnych metalach, najczęściej budowniczowie preferują stal z zewnętrzną warstwą antykorozyjną. Optymalne hartowanie uzyskuje się za pomocą czterech usztywnień, które zajmują maksymalną część obciążenia.

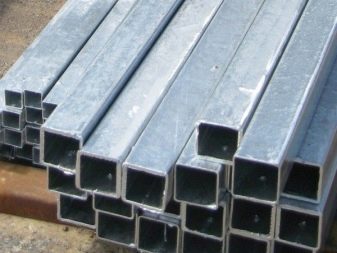

Ocynkowana rura profilowa musi mieć specjalną warstwę zarówno wewnątrz, jak i na zewnątrz. Wyróżnienie jakości materiału jest łatwe - powinno być całkiem łatwe. Wykonana rama nie jest trudna do przeniesienia do innego miejsca lub transportu samochodem. Dzięki solidnej powłoce ochronnej ryzyko korozji jest minimalne.

Jeśli potrzebujesz gwarancji zwiększonej stabilności mechanicznej konstrukcji, weź dodatkową rurę ocynkowaną z dodatkowym wzmocnieniem. Taki materiał spokojnie przenosi nacisk do 90 kg na 1 tys. Zgodnie z przepisami GOST takie struktury mogą służyć do 20 lub nawet do 30 lat. Nawet jeśli warstwa ocynkowana jest wygięta, na niej pojawią się wgniecenia i inne wady, ale powłoka prawie na pewno pozostanie integralna przez długi czas.

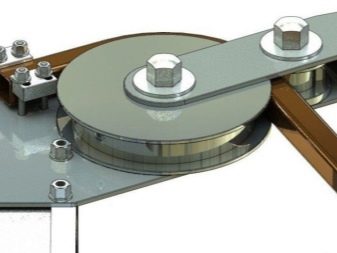

W celu wykonania ramy niezabezpieczonej rury stosuje się spawanie. Elementy ocynkowane połączone są śrubami, specjalnymi częściami dokującymi lub narożnikami. Zastosowanie metalowych elementów o dużej średnicy nie jest zbyt praktyczne, ponieważ są one zbyt ciężkie i niewygodne.

Projekt i przygotowanie

Rysunki w większości przypadków są przygotowywane w standardowych rozmiarach - od 300 do 1200 cm. Zaleca się, aby wskaźnik ten został wyjaśniony przez producentów lub sprzedawców, aby nie przepłacać za dodatkowe materiały i nie zostawiać resztek.

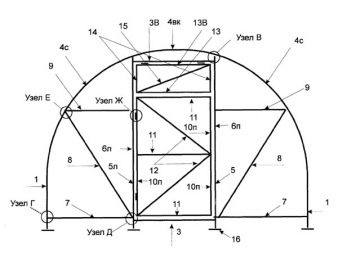

Plany powinny wyraźnie wyświetlać:

- baza;

- stojaki pionowe;

- pokrycia dachowe;

- górne wykończenie;

- drzwi;

- okna i otwory wentylacyjne;

- przekładki.

Podczas przygotowywania projektu należy zwrócić uwagę na poziom oświetlenia. Każda szklarnia powinna być skierowana ściśle na południe. Dopuszczalny spadek powierzchni wynosi maksymalnie 100 mm. Zgodnie ze schematem dokonuje się marży budowanego budynku. Aby to zrobić, użyj szpilek i liny. Jeśli zaznaczysz linie po przekątnej, możesz zrobić wszystko całkiem płynnie.

Nie jest konieczne stosowanie wszystkich profili o przekroju 40 na 20, 20x20 lub 40x40 mm. Takie elementy ze względu na stosunkowo gruby korpus (od 0,2 cm) są dość mocne. Krawaty poziome mogą być wykonane z profilu o przekroju od 1 do 1,5 mm, ponieważ nie jest wymagana wyjątkowa wydajność.

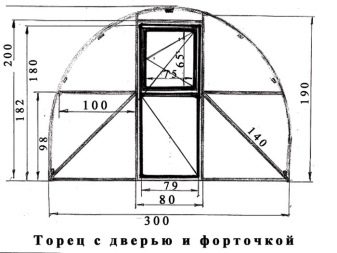

Obliczając wysokość budynku, koncentrują się one głównie na rozwoju właściciela domku lub wiejskiego domu. Zwykle przyjmuje się, że sufit powinien być o 0,3–0,4 m wyższy niż sufit wykorzystujący szklarnię, dlatego wartości mogą wahać się od 190 do 250 cm.

Liczenie rozmiaru ma jeszcze jedną subtelność - dostosowanie do materiału wykończeniowego. Gdy rama jest pokryta folią, nie ma to większego znaczenia, ale przy użyciu poliwęglanu ważne jest, aby upewnić się, że rozmiar materiału jest wystarczający do pokrycia całej wysokości bez cięcia lub dodawania. Typowy arkusz poliwęglanu komórkowego ma długość 6 m. W przypadku szklarni łukowatej należy zastosować wzór do obliczenia obwodu. Warto wziąć pod uwagę, że wysokość 2 m jest zwykle zbędna, ale 190 cm - pasuje prawie idealnie.

Przygotowując się do budowy zespołu szklarni o podwójnym nachyleniu, zaleca się uwzględnienie właściwości gleby. Najlepsze wyniki osiąga się podczas instalacji na suchych obszarach, ponieważ dla ochrony konstrukcji wsporczych lepiej nie poddawać ich rygorystycznym testom. Piaszczysta gleba przewyższa glinę, ponieważ nie tyle bagien.

Próbują skierować najdłuższy bok konstrukcji na południe, więc do środka przeniknie maksimum światła słonecznego. Utrzymywanie ciepła wewnątrz szklarni i ułatwianie poruszania się po niej pomaga w końcu umieścić drzwi.

Jak pokazuje praktyka tysięcy ogrodników, drzwi powinny mieć szerokość co najmniej 0,7 - 0,8 m. Jeśli chodzi o wysokość, zależy to od ogólnych wymiarów budynku. Jeśli planuje się budowę szklarni w stolicy, korzystny jest rodzaj przedsionka lub korytarza z dwóch powodów: tworzy on dodatkową warstwę powietrza (bariera termiczna) i może być wykorzystywany jako miejsce do przechowywania zapasów. Otwierając drzwi, brama ta zmniejszy straty ciepła.

Budowa fundamentów

Szklarnie z rur profilowanych są łatwe, ale ta przewaga często staje się poważnym problemem, ponieważ napastnikowi lub podmuchowi wiatru łatwo jest złamać taką konstrukcję. Wyjście to produkcja taśmy fundamentowej lub typu słupa (jego wybór zależy od struktury gleby). W każdym razie, przed rozpoczęciem budowy, miejsce jest dokładnie oczyszczone z brudu, górne warstwy ziemi są usuwane. Następnie wykonują znakowanie, wypełniając drewniane słupy na obwodzie konstrukcji, która służy do trzymania liny.

Wtedy możesz sam zbudować fundament. Jeśli specjalne właściwości przeciwwandalowe nie są ważne i nie ma zagrożenia silnym wiatrem, można ograniczyć się do konstrukcji kolumnowej opartej na rurach azbestowo-cementowych.

Proces pracy obejmuje kilka etapów.

- Ziemia jest wiercona w ściśle określonym kroku. Średnica każdego otworu powinna pozwolić na swobodne wejście rury do środka bez dopasowania.

- Po umieszczeniu podpór w otworach, zewnętrzne szczeliny są wypełniane każdą odpowiednią glebą, którą należy zagęścić.

- Wnętrze rury jest wypełnione cementem, zapewniając brak pustych przestrzeni.

- Z góry wprowadza się metalową płytkę lub wycięty fragment zbrojenia (będzie to zaczep fundamentu i domowej ramy szklarni).

Zespół ramy i wykończenie

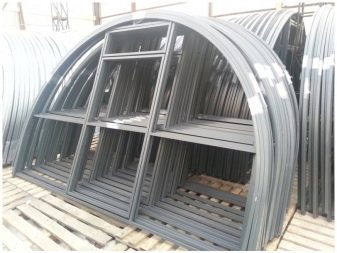

Łuk najlepiej wytworzyć giętarką do rur. Praca ręczna w tym przypadku jest nie tylko trudna, ale także nie pozwala uzyskać niezbędnej dokładności. Montaż kadłuba rozpoczyna się na końcach konstrukcji. Kawałki rur są zazwyczaj łączone przez spawanie za pomocą trójników i kątowników, jeśli trzeba osiągnąć najwyższą wytrzymałość. Ale kiedy zadaniem jest stworzenie składanej szklarni własnymi rękami, należy użyć łączników. Ostatnim krokiem jest pokrycie obudowy szklarni poliwęglanem.

Do mocowania arkuszy za pomocą śrub z podkładkami termicznymiktóre zakłócają przenikanie wody do substancji komórkowej. Same komórki powinny być umieszczone pod kątem lub pionowo, ponieważ w płaszczyźnie poziomej wilgoć zacznie się zatrzymywać i niszczyć materiał.

Szklarnia w formie „domu” z pełnowymiarowym dachem dwuspadowym powinna być wyposażona zarówno w drzwi wejściowe, jak i otwory wentylacyjne. Eksperci tworzą miniaturową szklarnię o konfiguracji łuku z tylko jednymi drzwiami, bez otworów wentylacyjnych.

Zaletą kształtu łuku jest to, że taka szklarnia jest bardzo stabilna i praktyczna. Aerodynamiczna jakość konstrukcji pozwala skutecznie przenosić silne podmuchy wiatru, aby uniknąć gromadzenia się śniegu i lodu. Problemem może być tylko prawidłowe zginanie rur. Oprócz korzystania z giętarki i zwracania się do profesjonalistów, można również użyć prostszych narzędzi, w tym wzoru promienia.

Możliwe jest wygięcie profilu bez ogrzewania z dodatkiem wypełniacza, chociaż nie jest to konieczne w przypadku elementów cieńszych niż 1 cm. Jeśli nadal używane są stosunkowo grube elementy, dodanie piasku lub kalafonii wyraźnie ułatwia pracę, dzięki czemu łatwiej i szybciej wygina się grubą rurę. Niektórzy rzemieślnicy używają sprężyn o dużej średnicy, które można włożyć do wnęki rury. Właściwości mechaniczne takiego „asystenta” zapewniają fałdowanie bez zmiany przekroju profili na całej długości rury.

Innym sposobem nadania pożądanemu kształtowi przedmiotu obrabianego jest płyta gnąca z wywierconymi otworami. Nacięcia służą do układania prętów, które pełnią rolę nacisku. Umieszczając rurę między parą prętów włożonych w płytę w wymaganej odległości od siebie, profil zaczyna się wyginać, stopniowo przesuwając siłę ze środka kawałka metalu na jego obwód. Wykonanie pracy w ten sposób jest całkiem możliwe, ale będzie to bardzo trudne, a wynik będzie zależał od podejmowanych wysiłków.

Bardzo grube rury powinny być bardziej wygięte po wstępnym podgrzaniu. Wypełnienie profilu starannie przesianym piaskiem pomaga zapewnić jednolite wygięcie. Ponieważ musisz pracować z podgrzewanym metalem, musisz nosić rękawice ochronne. Ważne jest również, aby zadbać o bezpieczeństwo źródła ognia.

Kolejność działań jest następująca:

- stworzyć piramidalne drewniane kapsle (ich długość jest 10 razy większa od szerokości podeszwy, w najszerszym miejscu powinno być możliwe wprowadzenie dwóch rur);

- we wtyczkach zrobić rowki, zaprojektowane tak, aby wydobywać gorące gazy;

- wypal żądaną część profilu;

- wypełniacz jest uwalniany od bardzo dużych cząstek (odciśniętych na powierzchni) i od bardzo małych (mogą się wtopić w metal);

- piasek jest kalcynowany w temperaturze 150 stopni;

- Po jednej stronie rury umieścić hermetyczną zatyczkę, która nie ma rowków;

- z przeciwnej strony, wewnątrz rury profilowej, trzeba wejść do lejka, za pomocą którego można umieścić wypalony piasek we wnęce;

- grzechotanie ścian (dźwięk powinien być stłumiony);

- po napełnieniu rury piaskiem, użyj drugiej wtyczki;

- punkt zgięcia jest oznaczony kredą, segment jest dokładnie umocowany w imadle po zastosowaniu go na szablonie;

- spawana rura powinna być wygięta z umieszczeniem złączy na boku (nie powinna być zgięta w kierunku spoin);

- ogrzewanie wzdłuż linii znakowania powinno być czerwone;

- dając miękkość metalu, jest wyginany w jednym zweryfikowanym ruchu.

Chłodzony kęs na wszelki wypadek w porównaniu z szablonem. Jeśli wynik jest doskonały, zatyczki są usuwane, a piasek strząsany. W razie potrzeby najlepiej gotować ze sobą dokowanie elementów metalowych.

Szczelina między słupkami powinna wynosić 1 m. Jeśli jako materiał okrywający stosowana jest folia polietylenowa, pożądane jest zmniejszenie odległości do 60 cm, które to wskaźniki określa optymalny poziom obciążenia rury. Istnieją sytuacje, w których odległość musi zostać zwiększona. Następnie projekt musi zostać wzmocniony.

Następnie wykopują dół o głębokości 0,8 m, który jest wylewany cementem do podłużnej podstawy (jego wysokość wynosi 0,15 m). Następnie podstawa jest przyspawana do elementów wzdłużnych. Metalowe narożniki pomagają zwiększyć wytrzymałość i niezawodność szklarni. Cegła jest umieszczana pod podstawą, czasami tworzy się płytki rowek.

Konstrukcja ramy jest poprzedzona:

- układanie materiału pokrywającego;

- umieszczenie łuków na górze;

- markery ze znacznikami.

Podczas cięcia materiałów pokrywających pozostawić rezerwę około 20 mm. Rama jest zamontowana na całkowicie zamrożonym rozwiązaniu, pierwszy łuk jest przyspawany do wszystkich podłużnych podstaw. Podczas instalacji, podobnie jak podczas instalacji ostatniego profilu, używana jest pionka, aby zminimalizować błędy. Następujące części są połączone zworkami (w opinii profesjonalistów wskazane jest rozpoczęcie od spawania łuku do najwyższej zworki).

Instalując ostatni łuk, zamontuj zworki na końcu. Ich profil ma przekrój 20x20 mm, ponieważ poziom obciążenia jest mały. Po zamocowaniu materiału pokrywającego, w nim wycięte otwory na okna i drzwi. Każde połączenie tego rodzaju jest traktowane silikonem dla maksymalnego uszczelnienia.

Ściśle przestrzegając tych zaleceń, możliwe jest zbudowanie szklarni, która będzie działać przez ponad 10 lat, nie wymagając prawie żadnej konserwacji. A jeśli wykonasz wszystkie obliczenia, aby było mniej segmentów, praca będzie stosunkowo tania.

Aby dowiedzieć się, jak zrobić szklarnię z kształtowanej rury, zobacz poniższy film.