Zawory motylkowe: urządzenie i warianty

Zawór obrotowy (dyskowy) jest urządzeniem wykorzystywanym jako zawór. Jest to alternatywa dla zaworów i żurawi, których wskaźniki jakości są na niższym poziomie. Dziś jest to popularny typ urządzeń blokujących, co tłumaczy się niewielką długością konstrukcji, łatwością instalacji, bezpretensjonalną konserwacją, niskim kosztem, a co najważniejsze, dobrym uszczelnieniem.

Funkcje

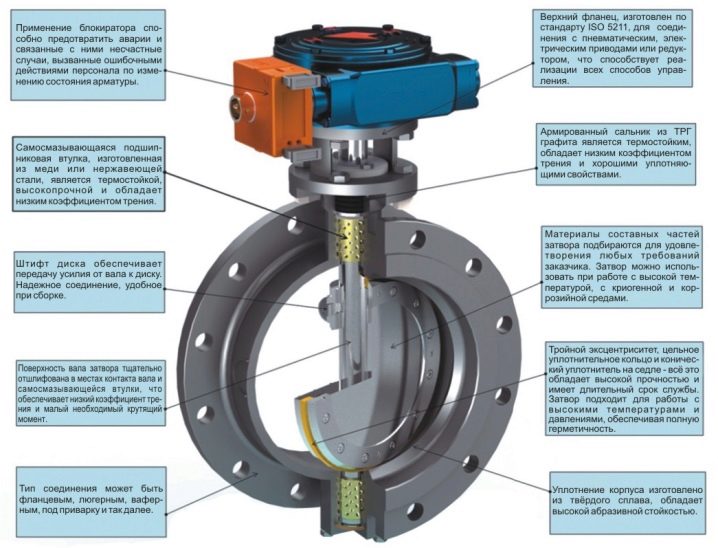

Cechą charakterystyczną tych mechanizmów obrotowych jest nakładający się element mający konfigurację dysku. Znajduje się on prostopadle do ruchu przepływu czynnika roboczego przechodzącego przez rurę. Gdy przepływ jest zablokowany, dysk przewija się wokół własnej osi o 90 stopni i blokuje przejście twornika. Ponadto obrotowy zawór kołnierzowy można nazwać zaworem szczelnym, zaworem termicznym lub klapą. Zgodnie z metodą obrotu elementu blokującego zaworu są podzielone na 2 typy:

- osiowe (klapka obraca się wokół własnej osi);

- mimośrodowy (ruch obrotowy występuje wokół osi mimośrodu).

Obie modyfikacje okuć mają podobny obszar zastosowania.

Zasada działania

Zasada działania zaworu obrotowego opiera się na zakończeniu przepływu czynnika roboczego przez płaski dysk, obracając się wokół osi pręta. Dysk jest sztywno zamocowany do pręta, którego oś jest w pozycji pionowej (pod kątem 90 stopni) w stosunku do ruchu czynnika roboczego. W stanie zamkniętym płaszczyzna klapy znajduje się w położeniu prostopadłym względem osi rurociągu i blokuje cały obszar sekcji przepływu korpusu zaworu. Przewijanie uchwytu o 90 stopni obraca klapę w płaszczyźnie odpowiadającej ruchowi przepływu, odsłaniając obszar sekcji przepływu korpusu zaworu.

Nieprzepuszczalne nakładanie się osiąga się, ściśle przylegając do krawędzi zaworu termicznego do mankietu wykonanego z polimeru wewnątrz obudowy. Wraz z uszczelką, mankiet chroni korpus zaworu przed kontaktem z medium roboczym, a po zamontowaniu pomiędzy kołnierzami służy również jako uszczelnienie między obudową hermetycznego zaworu a kołnierzami. Oś obrotu zaworu może być usytuowana równolegle do osi rurociągu lub przesunięta względem niego.

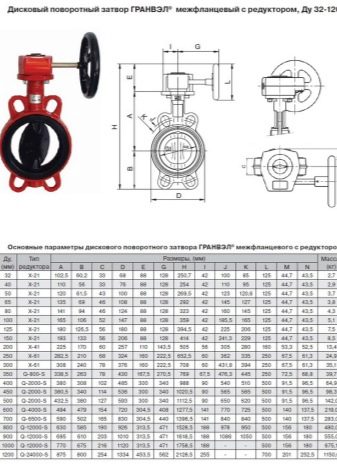

Aby ręcznie sterować zaworem obrotowym o średnicy nie większej niż DN150, należy użyć uchwytu, a większe sterowane są przez przekładnie zębate. Aby sterować zaworem talerzowym w trybie automatycznym, można go wyposażyć w napęd elektryczny.

Gatunki

W zależności od położenia zaworu hermetyczne zawory są podzielone na normalnie otwarte, w których zawór termiczny otwiera się, gdy zatrzymuje się zasilanie, co generuje siłę przenoszoną przez element wyjściowy siłownika i zawór normalnie zamknięty, który zamyka się w tej sytuacji.

Według rodzaju pieczęci:

- elastyczny - w etui lub na dysku;

- metal.

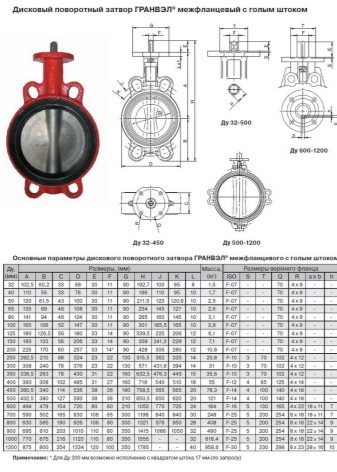

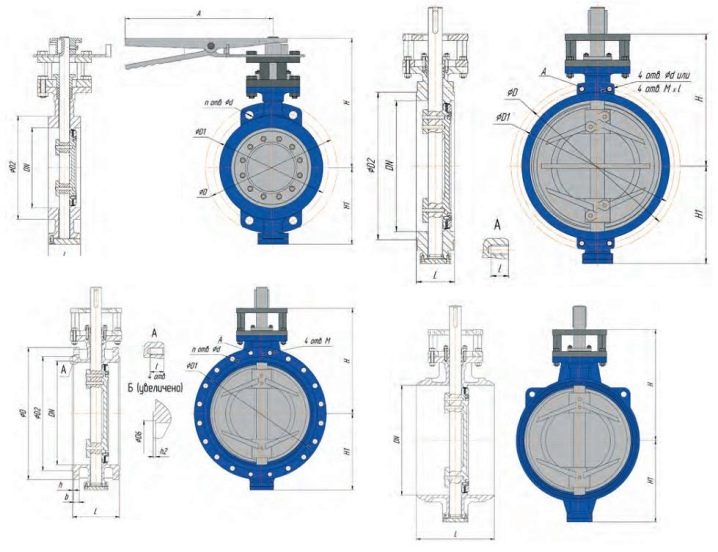

Zgodnie z metodą mocowania do rurociągu, zawory są podzielone na kołnierz (zakończony elementami odpowiedzi rurociągu), między kołnierzami (zamontowane i dokręcone między kołnierzami na rurociągu), spawane (do spawania) i sprzęgające.

Siłownikiem zaworu hermetycznego może być:

- electric - doskonale nadaje się do sterowania procesami produkcji ACS ze względu na wysoki stopień precyzji interpolacji, może być uzupełniony blokiem wyłączników krańcowych;

- hydrauliczny;

- pneumatyczny (mały i lekki, nie podatny na przegrzanie, ma dużą prędkość i łatwy montaż, często stosowany w środowiskach zagrożonych pożarem);

- ręczne, wyposażone w sprzęt;

- instrukcja (jest sterowana za pomocą uchwytu lub koła zamachowego, które są w stanie zapewnić jego szybkie otwieranie i zamykanie);

- z możliwością sterowania na odległość (pilot zdalnego sterowania).

Siłowniki z zaworami obrotowymi muszą być w stanie blokować zarówno sterowanie automatyczne, jak i ręczne. Urządzenia są ustawione tak, aby automatycznie blokowały się, aby przeciwdziałać presji środowiska pracy.

Zgodnie z projektem elementu blokującego (dysku), zawory są podzielone na mimośrodowe lub symetryczne. Dzięki poziomowi ścinania tarcz hermetyczne zawory z przemieszczonymi osiami dzielą się na zawory o podwójnej mimośrodowości i potrójnej mimośrodowości. Takie zawory są idealnym rozwiązaniem do montażu zaworów technologicznych, jeśli konieczny jest wysoki stopień uszczelnienia.

Materiały

Hermetyczne zawory talerzowe są wyposażone w korpusy stalowe (wykonane z odpornego na zużycie, niskostopowego, niestopowego materiału konstrukcyjnego lub narzędzia, jak również ze stali nierdzewnej) lub żeliwa (wykonane z magnezu, o zwiększonej wytrzymałości lub żeliwa szarego). Ponadto można znaleźć modyfikacje metali nieżelaznych - miedzi, brązu, aluminium i stopów niklu. W przypadku powłoki ochronnej kadłubów stosuje się kompozycje polietylenu o ultrawysokiej masie cząsteczkowej, fluorononu, termoplastycznego polimeru chlorku winylu, wzmocnionego kompozytowego tworzywa sztucznego i innych materiałów.

Dyski z reguły są wykonane z żeliwa lub stali. Wymienne wkładki (segmenty) do tarcz są wykonane z gumy i różnych substancji chemicznych na jej bazie - kauczuku etylenowo-propylenowego, gumy zawierającej fluor, kauczuku nitrylowego, a także poliorganosiloksanów lub termoplastycznego polietylenu. Segmenty elastomerowe lub gumowo-metalowe (wkładki) zwiększają żywotność zaworów talerzowych pod wysokim ciśnieniem i w wysokich temperaturach.

Standardowe rozmiary i oznakowanie

Oznaczając zawór, można ustawić własny dokument regulacyjny, ciśnienie, przejście warunkowe, aktualny mechanizm i typ połączenia. Rdzeń ma oznakowanie zgodne ze standardem i ma symbol w schemacie w postaci „32s3pd50rу10”, gdzie:

- 32 - rodzaj wzmocnienia;

- c - korpus jest wykonany ze stali;

- 3 - kompletny zestaw napędowy: reduktor (mechaniczny) z przekładnią i przekładnią śrubową;

- n - materiał do produkcji powierzchni uszczelniających jest plastikowy;

- Du50 - Ø części łączącej wynosi 50 milimetrów;

- Ru10 - największe nadciśnienie - 10 kgf / cm.

Rodzaje hermetycznych zaworów tarczowych według metody mocowania są podzielone na kołnierz, kołnierz i spawane. Typ napędu zmienia się i może być pneumatyczny, hydrauliczny, kołnierzowy.

Urządzenia waflowe, zgodnie z przepisami GOST No12521, są wykonane w Ø od 100 do 1 600 milimetrów. Zawór jest podzielony na 4 kategorie według najwyższego ciśnienia: do 0,1 MPa; 0,25 MPa; 1 MPa; 1,6 MPa. Produkty przeznaczone do pracy w temperaturach substancji transportowanych rurociągiem od -60 do +300 stopni.

Oddzielna kategoria obejmuje zawory w obudowach ze stopów tytanu, których skala ma średnice od 100 do 1000 milimetrów. Zostały zaprojektowane dla ciśnienia do 0,63 MPa i najwyższej temperatury +300 stopni.

Zalety projektu obejmują:

- łatwość montażu;

- mają nieznaczne wskaźniki strat hydraulicznych;

- może sprawować kontrolę i służyć jako element regulacyjny;

- mają szeroki zakres średnic i rozmiarów;

- w przypadku wycieku element uszczelniający zmienia się bez trudności;

- mają dobrą odporność na ciepło;

- stosunkowo niska cena.

Wady:

- z ręczną metodą sterowania systemem o znacznej średnicy, warunkiem koniecznym jest zamontowanie skrzyni biegów;

- tylko mechanizmy z miękkim uszczelnieniem technicznym z gumy mają wysoki stopień nieprzepuszczalności, a modyfikacje wykonane całkowicie z metalu, które nie blokują tak dokładnie kanału przepływu pracy;

- w przypadku stosowania korpusu blokującego w roli zaworu regulacyjnego, uzyskanie charakterystyki przepływu jest problematyczne;

- w pozycji otwartej dysk pozostaje w przejściu, co komplikuje mechaniczne czyszczenie rurociągu.

Zakres zastosowania

Dzięki tak wysokim technicznym właściwościom funkcjonalnym urządzenia udało się znaleźć odpowiednią aplikację - w postaci zbrojenia, aby zablokować przepływ środowiska pracy w szerokim zakresie systemów i produkcji przemysłowej.

Zawory motylkowe są praktykowane:

- w scentralizowanych systemach zaopatrzenia w ciepło i wodę;

- w lokalnych systemach zaopatrzenia w wodę usług mieszkaniowych i komunalnych;

- w systemach zdecentralizowanego zaopatrzenia w gorącą wodę;

- w roli elementów sterujących gazociągów o różnym ciśnieniu i wentylacji technologicznej;

- w systemach chłodzenia przedsiębiorstw przemysłowych, elektrowni i obiektów energetycznych;

- w przedsiębiorstwach do produkcji chemikaliów;

- w branży budowlanej;

- dla firm przetwórstwa spożywczego;

- w przemyśle farmaceutycznym.

W roli zaworów i zaworów scentralizowanych, lokalnych lub lokalnych systemów zaopatrzenia w wodę, z reguły stosowane są hermetyczne zawory z żeliwnymi korpusami i średnica zaworu od 25 do 3000 milimetrów. W tym celu żurawie są używane zarówno z możliwością sterowania ręcznego, jak i wyposażone w wyspecjalizowane bloki i napędy mocy do otwierania i mocowania zaworu termicznego w wymaganej pozycji.

Same dyski są wykonane ze stali lub stopów. Zawory stosowane do wody zanieczyszczonej i nieoczyszczonej są wyposażone w wzmocnione plastikowe mankiety i specjalne uszczelnienia trzpieni. Mocowanie pręta do wielopunktowej przepustnicy - pręt i tarcza są mocowane w kilku punktach za pomocą spawania elektrycznego, stalowych kołków i nitów. W systemach lokalnego zaopatrzenia w ciepłą wodę zimną i gorącą stosuje się zarówno zwykłe zasuwy z próbkami żeliwnego korpusu, jak i kołnierza stalowego. W punktach dystrybucyjnych, kotłach i wysokociśnieniowych rurociągach doprowadzających parę uszczelki są wykonane z odpornego na ciepło tworzywa sztucznego, które jest w stanie wytrzymać znaczną temperaturę pod ciśnieniem pary.

Rurociągi gazowe i kanały powietrzne są koniecznie wyposażone w zawory o wysokim stopniu obróbki powierzchniowej i fabrycznie sprawdzonej próżni.

Montaż

Zawory szczelne mogą być montowane na otwartych przestrzeniach, w komorach, studniach, pomieszczeniach. Instalacją i konserwacją amortyzatorów powinien zajmować się personel, który zapoznał się z projektem produktu i wymaganiami instrukcji obsługi.

Podczas montażu zawór musi znać listę ważnych zasad.

- Przed przystąpieniem do instalacji należy sprawdzić średnicę samego zaworu wraz ze średnicą kołnierzy. Te dwie wartości muszą się zgadzać. Różnica w średnicach może prowadzić do niewłaściwego funkcjonowania systemu i wystąpienia sytuacji awaryjnej.

- Prace przygotowawcze polegają na dokładnym usunięciu kamienia, korozji i zanieczyszczeń z wewnętrznych ścian rurociągu. Umożliwia to stworzenie warunków dla lepszego systemu zaczepu.Ponadto śmieci te mogą uszkodzić mankiet podczas pracy.

- Podczas instalacji jakiegokolwiek zaworu motylkowego w żadnym wypadku nie wolno używać uszczelek.

- Rozpoczynając instalację, należy częściowo otworzyć tarczę zaworu. W takim przypadku dysk nie powinien wychodzić poza linię urządzenia.

- W procesie dokręcania śrub łączących obudowę i kołnierze, procedura powinna być wykonywana równomiernie. W przeciwnym razie nieprawidłowe dokręcenie może spowodować uszkodzenie połączenia gwintowanego lub skośnej powierzchni.

- Po zainstalowaniu struktury konieczne jest przetestowanie jej wydajności. Dysk powinien łatwo przełączać się z pozycji zamkniętej na otwartą i odwrotnie.

- Jeśli zastosujesz się do wszystkich zaleceń, system będzie działał poprawnie przez długi czas.

Montaż zaworów motylkowych nie zawsze odbywa się w warunkach otwartej przestrzeni, w wyniku czego konieczne jest poznanie wszelkiego rodzaju opcji instalacji.

- Spawanie specjalnego szybkozłącza (wkładka do montażu / demontażu). Ta metoda montażu jest najbardziej niezawodna i najczęściej stosowana przez ekspertów. Kołnierze pośrednie zakładają wyspecjalizowaną wkładkę montażową, która zabezpiecza projekt podczas instalacji. Następnie następuje procedura spawania kołnierzy z rurociągiem. Następnie, gdy kołnierze są bezpiecznie zamocowane, wkładka jest usuwana, a na jej miejsce montowana jest bariera dyskowa.

- Spawanie zmontowanego rurociągu z już zamontowanym zaworem. Jest używany, jeśli system nie pozwala na zastosowanie powyższej metody. Kawałki rur (nie mniej niż 2 średnice hermetycznego zaworu) są przymocowane do kołnierzy przez spawanie. Szczelny zawór pomiędzy kołnierzami ze śrubami dociśniętymi do pełnej konstrukcji. Wszystkie procesy są wykonywane zgodnie z instrukcjami producenta. Następnie kawałki rury przyspawane do linii podstawowej. Negatywną stroną tej metody jest duża liczba spoin.

- Kołnierze spawalnicze z zamontowanym uszczelnionym zaworem. Instalacja przypomina pierwszą metodę, jedyną rzeczą, która zamiast wkładki montażowej jest zawór motylkowy na śrubach. Należy pamiętać, że konstrukcja nie może zostać zakończona, ponieważ po wstępnym zgrzaniu kołnierzy należy wyciągnąć zawór i wykonać złożone spawanie. Następnie możesz stworzyć końcowy mechanizm montowania. Metoda ta wymaga specjalnych umiejętności, ponieważ podczas początkowego klejenia kołnierzy uszczelka siodłowa może zostać uszkodzona.

Wybierz jedną z wyżej wymienionych metod w zależności od sytuacji i kwalifikacji zespołu instalacyjnego. Jednak najważniejszym kryterium wyboru jest miejsce, w którym będzie umiejscowiony zawór motylkowy.

W większości przypadków zawory są instalowane na samym początku systemu iw miejscu, w którym w razie potrzeby można szybko zatrzymać przepływ wody lub innego czynnika roboczego. Montaż tego elementu systemu jest dozwolony podczas rozgałęziania rurociągu. Kilka zaworów jest używanych, jeśli rurociąg ma dużą skalę. Instalując uszczelniony zawór w dowolnym systemie, musisz mieć pojęcie o jego parametrach technicznych. Natężenie przepływu czynnika roboczego może być bardzo duże, co doprowadzi do zamontowania bardziej zgodnych urządzeń.

Ponadto zawory motylkowe są instalowane bezpośrednio przed konsumentem. Umożliwia to zapewnienie szybkości nakładania się systemu w przypadku nieprzestrzegania umów przez konsumenta. Prace naprawcze i konserwacyjne systemu są wykonywane przez osoby, które umieściły przedmiot. Na samym rurociągu kołnierze powinny być umieszczone równolegle do siebie i na określonej odległości. W środku muszą bez trudu minąć hermetyczny zawór.Taka instalacja zapewnia późniejszy komfort podczas napraw i konserwacji.

Podczas obsługi elementu zaworu w środowisku, które powoduje zniszczenie materiałów, należy go zamontować z lekkim nachyleniem. Najlepsza opcja - w pozycji poziomej. Następnie nie ma zaśmiecania systemu śmieciami i innymi substancjami.

Po zakończeniu montażu przepustnicy należy upewnić się, że została wykonana prawidłowo, a urządzenie jest gotowe do bezpiecznego działania. W tym celu należy przede wszystkim sprawdzić jednolitość dokręcania śrub na całym obwodzie połączeń kołnierzowych. Jeśli wszystko jest normalne, należy otworzyć powoli i płynnie, a następnie zamknąć klapę. Instalacja jest prawidłowa, jeśli urządzenie otwiera się i zamyka łatwo i swobodnie.

Przy wyborze przepustnicy należy wziąć pod uwagę wymiary systemu i zaworu. Zasuwy są zaworami liniowymi. Jest to szczególnie istotne, jeśli przepustnica wykorzystuje trzpień skierowany w górę. Zawory należy montować prostopadle (poziomo względem podłoża) z napędem ręcznym w górnym położeniu. Ułatwia to łatwy dostęp do konserwacji i rotacji części. Małe mechanizmy można montować w pionowych liniach, ale siła grawitacji ma ochotę pociągnąć obrotowy zawór uszczelniony.

Przegląd zasady działania zaworów motylkowych jest widoczny w następnym filmie.