Charakterystyka, rodzaje i zastosowanie nitów

Nity wydechowe są dość powszechnym materiałem mocującym i są szeroko stosowane w wielu dziedzinach działalności człowieka. Części zastąpiły przestarzałe metody nitowania i są mocno używane.

Cel

Nity służą do łączenia materiału arkusza i wymagają dostępu do powierzchni roboczej tylko z jednej strony. To jedna z ich głównych różnic w stosunku do tradycyjnych modeli „młotkowych”. Montaż nitów wykonuje się w wywierconym otworze za pomocą specjalnego narzędzia, które może być ręczne lub pneumatyczne. Połączenia wykonane za pomocą nitów wydechowych są bardzo mocne i trwałe. Ponadto części są łatwe w instalacji i są wysoce odporne na agresywne działanie chemikaliów, wysokich temperatur i wilgotności.

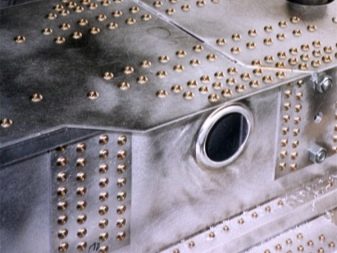

Ze względu na swoją wszechstronność i niezawodność zakres stosowania nitów wydechowych jest dość szeroki. Części są aktywnie wykorzystywane w przemyśle stoczniowym, lotniczym i maszynowym, przemyśle tekstylnym i budownictwie. Podczas pracy na obiektach o zwiększonym niebezpieczeństwie nity stanowią alternatywę dla połączeń spawanych. Ponadto nity są szeroko stosowane w naprawie części i mechanizmów w trudno dostępnych miejscach i niebezpiecznych obiektach pożarowych. Oprócz łączenia elementów z metali żelaznych i nieżelaznych nity wydechowe mogą łączyć tworzywa sztuczne i tekstylia w dowolnej kombinacji. Dzięki temu mogą być szeroko stosowane w pracach elektrycznych i aktywnie wykorzystywane w produkcji odzieży, tekstylnych towarów konsumpcyjnych i zbiorników.

Zalety i wady

Wysokie zapotrzebowanie konsumentów na nity wydechowe z powodu szereg niepodważalnych zalet tego sprzętu.

- Łatwa instalacja dzięki konieczności dostępu do połączenia tylko z przodu. To korzystnie odróżnia te okucia od nakrętek gwintowanych, których instalacja jest wymagana po obu stronach. Ponadto gwintowane łączniki mają tendencję do poluzowania się z czasem i poluzowania połączenia.

- Niski koszt nitów wydechowych pozwala na niezawodne i trwałe mocowanie bez konieczności oszczędzania materiału.

- Szeroka gama rozmiarów znacznie ułatwia wybór elementów złącznych.

- Możliwość łączenia materiałów o różnej strukturze i właściwościach znacznie rozszerza zakres zastosowania sprzętu.

- Wysoka wytrzymałość i trwałe połączenie. Przestrzegając zasad montażu i starannej obsługi, żywotność nitów jest równa, a czasem przekracza żywotność mocowanych części.

Wady obejmują potrzebę wstępnego nawiercania, niewspółosiowości połączenia i stosowania znacznych wysiłków przy nitowaniu ręcznym. Ponadto modele mają jednorazowy cel i nie można ich ponownie wykorzystać.

Materiały produkcyjne

Szeroki wybór materiałów jest stosowany jako surowiec do nitów wylotowych. Pozwala to na użycie sprzętu w prawie wszystkich rodzajach prac budowlanych i naprawczych. Do produkcji nitów należy użyć wielu materiałów, z których każdy ma swoje mocne i słabe strony i określa miejsce instalacji przyszłych produktów.

Aluminium

Często stosuje się modyfikację anodowaną lub lakierowaną. Nity aluminiowe są lekkie i tanie, jednak pod względem wytrzymałości są nieco gorsze od modeli stalowych.Produkty są używane do łączenia metali lekkich, tworzyw sztucznych i są szeroko stosowane w elektrotechnice.

Stal nierdzewna

Używany również w kilku modyfikacjach. Dlatego marka A-2 jest uważana za jedną z najbardziej odpornych na rdzę i jest używana do montażu elementów podczas wykonywania prac na zewnątrz. A-4 nie ma jednakowej odporności na środowisko kwaśne i jest szeroko stosowany w przemyśle chemicznym.

Stal ocynkowana

Ma wysokie właściwości antykorozyjne i zapewnia niezawodne połączenie. Jeśli jednak jeden z łączonych elementów ma ruchliwość, ocynkowane części szybko się zużywają.

Stopy miedzi

Szeroko stosowany w produkcji nitów. Najbardziej popularny jest Monel - stop zawierający 30% miedzi i 70% niklu. Czasami brąz jest używany jako pręt w modelach miedzianych. Wadą elementów miedzianych jest ich wysoki koszt i ryzyko zielonej płytki podczas utleniania.

Poliamid

Używany do produkcji nitów stosowanych w przemyśle lekkim i krawieckim. Materiał nie jest szczególnie trwały, ale może być pomalowany na dowolny kolor i wygląda dobrze na produktach.

Optymalnie wszystkie elementy nitowe powinny być wykonane z tego samego materiału. W przeciwnym razie wzrasta ryzyko procesów galwanicznych, podczas których bardziej aktywny metal niszczy słabsze. Przy doborze sprzętu dla niektórych materiałów należy kierować się zasadą zgodności. Na przykład miedź i aluminium są wyjątkowo niepożądane, chociaż miedź zachowuje się bardzo przyjaźnie z innymi metalami.

Widoki

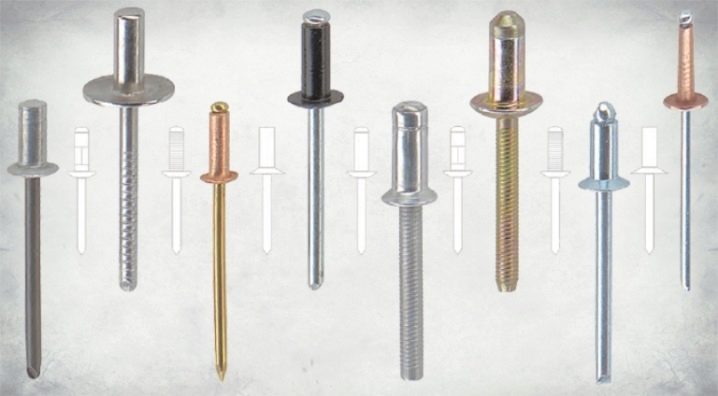

Typ sprzętu jest wybierany zgodnie z wymaganiami dla połączenia. Ze względu na fakt, że nowoczesny rynek łączników prezentuje nity wydechowe w szerokim zakresie, łatwo jest wybrać odpowiedni element. W zależności od charakterystyki operacyjnej, sprzęt jest podzielony na kilka typów.

- Połączone modele uważany za najbardziej popularny typ. Sprzęt jest w stanie zapewnić trwałe połączenie szczególnie stałych części poddanych obciążeniom mechanicznym, obciążeniowym i wibracyjnym.

- Hermetyczne modele mają dość wąską specjalizację i są szeroko stosowane w przemyśle stoczniowym. Cechą konstrukcyjną modeli żaluzji jest zamknięty koniec pręta. Produkty mogą być wykonane ze stali nierdzewnej, miedzi i aluminium.

- Modele z wieloma zaciskami Mają kilka miejsc rasklopochnyh i są instalowane w ruchomych strukturach, gdy trzeba połączyć trzy lub więcej elementów. Takie miejsce znajduje się między dwoma sąsiednimi elementami, a instalacja odbywa się za pomocą pistoletu powietrznego.

Oprócz tradycyjnych modeli istnieją wzmocnione wersje nitów, których produkcja wykorzystuje bardziej trwały materiał z pogrubionymi ścianami.

Typowe rozmiary

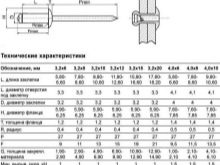

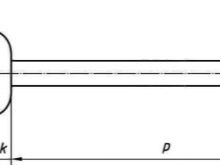

Zgodnie z formą GOST 10299 80 wymiary i średnice głów i trzonów nitów są ściśle regulowane. Pozwala to usystematyzować wykorzystanie sprzętu, a także uprościć obliczanie parametrów części i dokładnie określić ich liczbę. Niezawodność i trwałość połączenia zależy od tego, jak poprawne będą obliczenia. Jednym z głównych parametrów nitów jest ich długość, którą można obliczyć za pomocą następującego wzoru: L = S + 1,2d, gdzie S jest sumą grubości łączonych elementów, d jest średnicą nitów, a L jest wymaganą długością osprzętu.

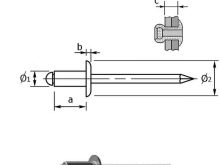

Średnica nitu jest wybierana o 0,1-0,2 mm mniej niż otwór wywiercony. Pozwala to na swobodne pozycjonowanie części w otworze i, poprzez dostosowanie jej położenia, nit. Typowe średnice nitów wylotowych wynoszą 6, 6,4, 5, 4,8, 4, 3,2, 3 i 2,4 mm. Długość nitów waha się od 6 do 45 mm, co wystarcza do łączenia materiałów o całkowitej grubości od 1,3 do 17,3 mm.

Projekt i zasada działania

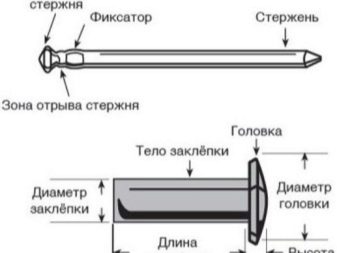

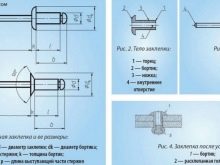

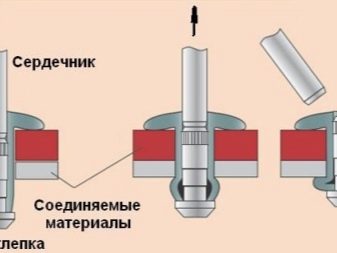

Nity wydechowe są produkowane w ścisłej zgodności z normą DIN 7337 i podlegają GOST R ICO 15973. Strukturalnie części składają się z dwóch elementów: korpusu i pręta. Korpus składa się z głowicy, piasty, cylindra i jest uważany za główny element nitu spełniającego funkcję mocowania. Niektóre urządzenia mają cylindryczną podstawę szczelnie zamkniętą. Głowę ciała można wyposażyć w wysoką, szeroką lub ukrytą obręcz.

Pierwsze dwa zapewniają najbardziej niezawodne połączenie, jednak z przodu będą wyraźnie widoczne. Sekret nie wyróżnia się tak wysokimi wskaźnikami niezawodności, jak wysokie i szerokie, ale jest również szeroko stosowany w budownictwie i naprawach. Wynika to z faktu, że wysokość głowicy ślepej obręczy nie przekracza 1 mm, co sprawia, że okucia są prawie niezauważalne na mocowanych powierzchniach. Pręt (rdzeń) jest równie ważną częścią nitu i wygląda jak gwóźdź. Na górze elementu znajduje się głowica i element ustalający z umieszczoną między nimi strefą oddzielania, wzdłuż której pręt pęka podczas instalacji.

Nity wydechowe są dostępne w różnych rozmiarach. Wartość liczbowa oznaczenia sprzętu oznacza średnicę cylindra i jego długość. Dlatego jego wymiary są decydujące przy wyborze elementów złącznych. Obie wartości są oznaczone znakiem „x”, a przed nimi jest określone, z jakiego stopu wykonany jest cylinder. Zatem oznaczenie AlMg 2.5 4x8 wskaże, że osprzęt jest wykonany ze stopu magnezowo-aluminiowego, zewnętrzna średnica cylindra wynosi 4 mm, a długość wynosi 8 mm. Pręt nitowany jest wykonany ze stali i służy do rozplatania złącza, po zainstalowaniu jest wyciągany i odrywany za pomocą nitownicy pneumatycznej lub szczypiec.

Nit wydechowy działa całkiem prosto: Sprzęt jest wkładany do otworu przelotowego, nawierconego w obu arkuszach. Następnie gąbka wiatrówki opiera się o krawędź nitu, zaciska pręt i zaczyna go ciągnąć przez ciało. Jednocześnie główka pręta deformuje ciało i napina materiały, które mają zostać połączone. W momencie osiągnięcia wartości granicznej pręt pęka i jest usuwany. Możesz użyć produktu natychmiast po instalacji.

Montaż

Montaż nitów wydechowych jest tak prosty, że nie powoduje trudności nawet dla początkujących.

Warunkiem montażu jest obecność nitowanego narzędzia i zgodność z kolejnością prac.

- Pierwszym krokiem będzie oznaczenie na przedniej stronie górnej części łączonych części. Odległość między dwoma sąsiednimi nitami nie powinna być mniejsza niż pięć średnic ich głów.

- Wiercenie otworów musi odbywać się z niewielkim dodatkiem.

- Gratowanie odbywa się po obu stronach każdej części. Jeśli dostęp do zamkniętej strony jest ograniczony, usunięcie zadziorów może być zaniedbane.

- Montaż nitu należy wykonać w taki sposób, aby trzon znajdował się z przodu.

- Chwyt pręta za pomocą nitownicy i działanie pneumoguna powinny być wykonywane płynnie i przy wystarczającej sile jednocześnie.

- Pozostała część pręta, jeśli to konieczne, odciąć lub odgryźć szczypcami. W przypadku niedokładnie wykonanego złamania pręta, głowę można złożyć.

Przydatne wskazówki

Oprócz ogólnego algorytmu pracy, dla każdego pojedynczego materiału ma swoje małe subtelności instalacji. Tak więc, podczas łączenia materiałów o różnej grubości, nit należy zainstalować od strony cienkiej. Umożliwi to odwrotnej głowicy utworzenie grubszego spłaszczenia i zwiększenie niezawodności połączenia. Przy braku możliwości takiego układu od strony cienkiego materiału, możliwe jest umieszczenie podkładki o pożądanej średnicy. Taka uszczelka nie pozwoli na pchnięcie cienkiej warstwy i nie pozwoli na odkształcenie powierzchni.

Przy łączeniu twardych i miękkich materiałów zaleca się stosowanie okuć z wysokim bokiem.m, podczas gdy przeciwna głowa jest lepiej umiejscowiona po stronie litego materiału. Jeśli nie jest to możliwe, po stronie miękkiej warstwy można umieścić podkładkę lub użyć nitów płatkowych. Delikatne i cienkie części najlepiej jest łączyć za pomocą plastikowych nitów wydechowych lub wersji dystansowych i radarowych. Aby uzyskać gładką powierzchnię po obu stronach, zaleca się stosowanie nitów wyposażonych w łby stożkowe z obu stron.

W celu utworzenia szczelnego połączenia wodoszczelnego konieczne jest użycie zamkniętego „niesłyszącego” sprzętu, który może skutecznie zapobiegać przedostawaniu się kurzu i zapobiegać przedostawaniu się wody i oparów. Podczas montażu nitu w niedostępnym miejscu, wraz z pistoletem nitowym, konieczne jest użycie dodatkowych akcesoriów w postaci przedłużaczy, aby zbliżyć się do pręta.

Ponadto, podczas instalowania sprzętu, należy pamiętać, że odległość od osi elementu do krawędzi łączonych części musi być większa lub równa dwóm średnicom głowicy. Łączeniu materiałów sypkich musi towarzyszyć instalacja dodatkowej tulei, w której zostanie zainstalowany nit. Podczas łączenia rur z płaskimi powierzchniami nie zaleca się przepuszczania sprzętu przez rurę. Połączenie będzie bardziej trwałe, jeśli tylko jeden bok rury jest zaangażowany w dokowanie.

Tak więc nity wydechowe są uniwersalnym elementem mocującym. Pozwalają na stworzenie mocnego i niezawodnego połączenia w trudno dostępnych miejscach. Również części bez problemów mocują powierzchnię z ograniczonym dostępem z drugiej strony.

Szczegółowa opowieść o użyciu nitów - w filmie poniżej.