Nowoczesne materiały do izolacji akustycznej domów i mieszkań

Stały hałas jest obowiązkowym towarzyszem mieszkańców dużych miast. Niektórzy ludzie przyzwyczajają się do pukania drzwi, kroków i pracujących telewizorów poza ścianą sypialni, ale większość obywateli stara się chronić przed zbyt agresywną akustyką, instalując systemy izolacji akustycznej w mieszkaniach. Nowoczesne materiały dźwiękochłonne do domów i mieszkań mogą przeciwdziałać niemal wszystkim rodzajom hałasu: powietrza, wstrząsów i konstrukcji.

Funkcje

Dyskomfort dla osoby nie jest spowodowany obecnością hałasu jako takiego, ale nadmiarem dopuszczalnych wartości mocy dźwięku. Przy szumie 25-30 dB organizm ludzki czuje się najbardziej komfortowo, ponieważ bodźce dźwiękowe zwiększają się, stosunek do szumu zmienia się na tolerowany, który pozostaje aż do osiągnięcia mocy 60 dB. Po przekroczeniu tego wskaźnika hałas staje się agresywnym czynnikiem drażniącym, który może znacząco wpływać na stan psychiki.

W nowoczesnych miastach hałas może mieć inny charakter:

- Hałas powietrzny obejmuje szczekanie psów, głosy, średnie i wysokie częstotliwości muzyki, hałas samochodów itp.

- Hałas uderzeniowy obejmuje niskie częstotliwości muzyki (subwoofer), dźwięki reorganizacji mebli, spacery w pomieszczeniach, wykrawanie i inne narzędzia budowlane.

- Hałas strukturalny jest mieszanką wyżej wspomnianego hałasu, który jest przenoszeniem wibracji ze wszystkich rodzajów efektów dźwiękowych poprzez budowę budynków.

- Hałas akustyczny występuje w na wpół pustych pokojach, to wszystko jest zwykłym echem.

W związku z tym w celu ochrony przed każdym rodzajem hałasu wymagane są materiały dźwiękochłonne o określonych właściwościach fizycznych: pochłanianie dźwięku i izolacja akustyczna.

Jednym z najważniejszych jest współczynnik pochłaniania dźwięku, który jest określany na podstawie testów akustycznych przeprowadzanych dla każdego materiału budowlanego. Maksymalna wartość to 100% pochłaniania dźwięku, która charakteryzuje się wartością współczynnika 1. Ten wskaźnik jest bezpośrednio związany ze stopniem gęstości i pozwala wybrać następujące kategorie:

- Materiały stałe, w tym granulowana lub zawieszona wełna mineralna, a także wermikulit, perlit lub pumeks. Materiały te mają średni współczynnik absorpcji 0,5 i dość dużą gęstość nasypową około 400 kg / m3.

- Półsztywne: płyty z wełny mineralnej lub z włókna szklanego, a także materiały o strukturze komórkowej, na przykład pianka poliuretanowa itp. Współczynnik pochłaniania dźwięku waha się od 0,5 do 0,75, masa może wahać się od 80 do 130 kg / m3 w zależności z odmiany.

- Miękki filc, włókno szklane i wełna mineralna, nie prasowane w formie płyt. Mają wysoki współczynnik pochłaniania - 0,7-0,95 przy gęstości nasypowej w zakresie 70 kg / m3.

Aby skutecznie radzić sobie z hałasem, należy wziąć pod uwagę taki wskaźnik, jak wskaźnik izolacyjności akustycznej materiału. Jest on mierzony w tej samej wielkości co hałas - w decybelach (dB) i obliczany dla każdego rodzaju materiałów budowlanych: betonu, płyt gipsowo-kartonowych, cegły, bloków piankowych, wełny mineralnej itp. Monolityczna płyta podłogowa, która ma grubość co najmniej 200 mm, ma wskaźnik izolacyjności akustycznej 74 db.W przypadku nowego muru ceglanego o grubości połowy cegły (150 mm) maksymalny wskaźnik wynosi 47 dB, który z czasem maleje z powodu pojawienia się pęknięć i pęknięć.

Aby zapobiec słyszalności mowy ludzkiej, ściana powinna mieć wskaźnik izolacji akustycznej co najmniej 50 dB. W związku z tym cienkie ściany w prefabrykowanych domach, które nie spełniają tego wskaźnika, powinny zostać dodatkowo wzmocnione.

Można to zrobić na kilka sposobów:

- do wznoszenia dodatkowo gęstych i masywnych ścian lub podłóg, na przykład z bloków piankowych, przy zachowaniu maksymalnej szczelności;

- stworzyć wielowarstwową konstrukcję z kilku materiałów dźwiękoszczelnych, naprzemiennie miękkich i twardych, w celu maksymalnego tłumienia wszystkich rodzajów hałasu i przestrzegania zasad szczelności;

- użyj gotowych paneli dźwiękoszczelnych wykonanych z materiałów o różnej gęstości i strukturze i zaprojektowanych dla szerokiego zakresu częstotliwości fal dźwiękowych.

Ze względu na fakt, że rozmieszczenie potężnych ścian / przegród z cegły lub betonu wymaga odpowiedniej grubości piwnicy, wskaźniki te muszą być uwzględnione w obliczeniach architektonicznych na etapie sporządzania dokumentacji konstrukcyjnej i projektowej.

W przypadkach, w których konieczne jest wzmocnienie właściwości dźwiękoszczelnych już zbudowanej ściany lub wzniesienie w mieszkaniu przegród dźwiękoszczelnych, stosuje się gotowe płyty dźwiękochłonne lub bezpośrednio montuje się prefabrykowane konstrukcje z różnych nowoczesnych materiałów.

Odmiany

Nowoczesne odmiany materiałów do izolacji akustycznej, które należy wziąć pod uwagę pod względem odporności na jeden lub inny rodzaj hałasu.

Materiały, które z powodzeniem wytrzymują hałas uderzeniowy, nazywane są dźwiękochłonnymi, ponieważ nie pochłaniają, lecz odpychają fale dźwiękowe. Najczęściej takie materiały są stosowane w konstrukcji „podłóg pływających” jako podłoża.

Nowoczesny przemysł zapewnia ogromny wybór podłoży izolacyjnych:

- Zszywane włókno szklane. Materiał należy do klasy trwałych, charakteryzuje się wysokim wskaźnikiem zmniejszania poziomu hałasu uderzeniowego - 42 dB, nie jest palny. Ta kategoria obejmuje takie materiały jak „Shumostop - C2”.

- Polimerowa membrana bitumiczna. Podstawa jest dźwiękoszczelną warstwą włókniny p / e, na której powierzchni nanoszona jest powłoka bitumiczna z plastyfikatorami-polimerami, wzmocniona włóknem szklanym. Materiał jest odporny na rozkład i gnicie, paroprzepuszczalny, ma wskaźnik zmniejszający hałas uderzenia o 26-39 dB (w zależności od grubości). Grupa palności - G2. Najlepszym przykładem jest FonoStop Duo i Izolonape.

- Płótno z włókna szklanego z jednostronną impregnacją bitumiczną. Zaprojektowany z myślą o trwałości, wodoodporny i ognioodporny materiał. Wskaźnik redukcji szumów mieści się w zakresie 23-29 dB. Ta odmiana obejmuje markę „Shumanet” z włókna szklanego, a także „Isofon-super”.

- Wytłaczana pianka polistyrenowa. Jest to trwały materiał (zaprojektowany na 50 lat), który ma wskaźnik redukcji hałasu 25 dB, charakteryzuje się niską absorpcją wody i wysoką odpornością na ściskanie, minus można nazwać wysokim wskaźnikiem zagrożenia pożarowego - G1. Są to takie marki jak „Fomboard”, „Penoplex”, płyty „TISplex” itp.

- Kompozyt. Materiał ten składa się z trzech warstw: granulki styropianu znajdują się pomiędzy warstwami folii polietylenowej lub aluminiowej. Cechą kompozytu jest to, że dolna folia może przenosić wilgoć do przestrzeni wewnętrznej, skąd jest usuwana wzdłuż szwów rozszerzających. W ten sposób przestrzeń jest wentylowana. Żywotność wynosi 20 lat, wskaźnik redukcji hałasu mieści się w zakresie 18-20 dB, materiał nie jest palny. Są to takie marki jak Tuplex, ThermoZvukoIzol, Vibrofilter.

- Substrat probkoreziny. Są to maty z granulatu gumowego i korka.Materiał ma średnie bezpieczeństwo przeciwpożarowe (klasa spalania B2), jednak może przyczynić się do pojawienia się pleśni w konstrukcjach, a zatem wymaga dodatkowego uszczelnienia. Wskaźnik redukcji szumów wynosi od 18 do 21 dB. Są to materiały takie jak UZIN RR 188, „Utsin PP 188”, Ibola.

- Podkład korkowy. Materiał, który jest wytwarzany z prasowanych wiórów korkowych, nie ulega gniciu i grzybowi, okres użytkowania wynosi 40 lat. Pozwala zmniejszyć hałas uderzenia o 12 dB. Przykładem mogą być Cork Roll, Corksribas, Ipocork i inne.

- Polistyren. Materiał z włókien syntetycznych, impregnowany wzmocnionym włóknem szklanym z obu stron, charakteryzuje się wysoką paroprzepuszczalnością, dzięki czemu powierzchnie „oddychają”, wskaźnik izolacji akustycznej wynosi 8-10 dB. Łatwopalny (klasa G2).

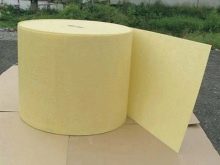

- Pianka PE (pianka polietylenowa). Wyróżnia się nieszytą piankę, mającą najmniejszy efekt izolacji akustycznej; usieciowany fizycznie i usieciowany chemicznie, jakość izolacji dźwiękowej ostatniej odmiany jest najwyższa. Materiał ma klasę wysokiej palności - G2, ulega zniszczeniu pod wpływem promieniowania ultrafioletowego, zwisów pod długotrwałym obciążeniem, nie jest odporny na pleśń. Wskaźnik izolacyjności akustycznej waha się od 12 do 15 dB. Są to takie marki jak „Isopenol”, „Plenex”, „Izolon” i wiele innych.

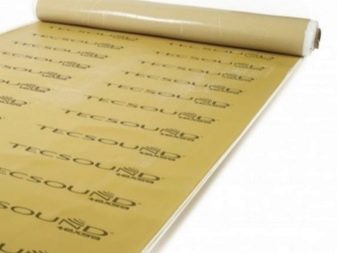

- Tecsound. Cienki materiał syntetyczny na elastycznej podstawie polimerowej, używany do izolowania dwóch rodzajów hałasu: powietrza i wibracji (wstrząs). Jest to materiał samogasnący i odporny na wilgoć, ma wskaźnik izolacyjności akustycznej w zakresie 25-30 dB. Skuteczny w tłumieniu hałasu z metalowego dachu.

Powinniśmy również wziąć pod uwagę materiały, które tłumią hałas uderzeniowy i są wykorzystywane do instalacji sufitów akustycznych:

- Perforowany dźwiękochłonny Talerze Knauf. Jest to materiał oparty na płytach kartonowo-gipsowych, z jednej strony posiadający podłoże wykonane z tkaniny syntetycznej z rezonatorami otworów. Grubość 8,5 mm, klasa zagrożenia pożarowego - NG. Jak wykazały testy testowe, płyty te są przeznaczone do odpłatności fal niskiej częstotliwości.

- Talerze „Ekofon”, reprezentujący „kanapkę” z wysokowytrzymałego włókna szklanego, dodatkowo wzmocnioną siatką tkanin. Dostępne w grubościach od 15 do 40 mm, niepalne.

W przypadku, gdy przedmiotem zainteresowania jest przede wszystkim hałas powietrzny, warto zidentyfikować pęknięcia i pęknięcia w konstrukcji ścian i ich eliminacji. Jeśli po zapewnieniu możliwie największej szczelności istniejącej ściany nie jest możliwe osiągnięcie pożądanego efektu, konieczne jest stworzenie dodatkowej izolacji akustycznej.

Powinna to być konstrukcja ramowa, w której zainstalowane są sztywne i półsztywne materiały budowlane. Główny wpływ dźwięku podczas przyjmowania materiałów z funkcją pochłaniania dźwięku.

Nowoczesne materiały pochłaniające hałas:

- Wełna mineralna (bazaltowa). Materiał ten jest wynikiem topienia skał grupy bazaltowej, żużli metalurgicznych, a także ich mieszanin. Dostępne w postaci płyt (mat). Posiadając strukturę włóknistą i małą długość włókna (15 mm), wełna mineralna zapewnia wysoki współczynnik absorpcji fal dźwiękowych - od 0, 87 do 0, 95; ma dobrą paroprzepuszczalność i jest niepalnym, obojętnym i biologicznie pasywnym materiałem budowlanym. Najpopularniejsze są następujące marki: Rockwool Acoustic Butts, Schumanet, Izolight, Basaltin, TermozvukoIzol.

- Wełna szklana. Materiał na bazie włókna szklanego (średni rozmiar włókna wynosi 50 mm), o współczynniku pochłaniania dźwięku od 0,85 do 1 (dla akustycznej ściany działowej Knauf „Insulation”, która charakteryzuje się specjalną kombinacją długości włókna). Dostępne w postaci płytek, niepalne, przepuszczalne dla pary, obojętne biologicznie i chemicznie. W porównaniu z wełną mineralną wełna szklana jest lżejsza. W Federacji Rosyjskiej prezentowane są takie gatunki, jak Knauf Insulation, Ursa Pureone 34 PN, Isover i inne.

- ZIPPS (dźwiękoszczelne panele warstwowe).Są to systemy bezramowe, które można kupić od ręki, skuteczne przeciwko wszelkim rodzajom hałasu. Skład jest zazwyczaj taki sam: GVL + włókno szklane (wełna mineralna) + punkty mocowania do ściany. Systemy te mają wysoki wskaźnik izolacji akustycznej, który w dużej mierze zależy od grubości struktury (IPPC mogą mieć rozmiar od 40 do 130 mm). W przypadku panelu o grubości 70 mm jest to 10 db. Jednocześnie panel ma wysoki współczynnik pochłaniania dźwięku dzięki obecności wełny mineralnej lub wełny szklanej wewnątrz. Wadę można nazwać znaczną wagą, wymagającą przegród o dużej nośności.

Kolejnym rodzajem materiałów dźwiękoszczelnych są te, które „działają” przeciwko propagacji hałasu strukturalnego. Są to uszczelki lub kompozycje stosowane w procesie montażu sąsiednich konstrukcji: systemy ZIPP, drewniane lub „pływające podłogi”, ścianki działowe i okładziny. Wśród nich są:

- Włókno szklane Wykonana jest z supercienkiego włókna w postaci pasków o różnych szerokościach. Ma wysoki wskaźnik zmniejszania rozprzestrzeniania się hałasu uderzeniowego - 29 dB. Przykładem jest taki materiał jak „Vibrostek M” lub „Vibrostek V300”, a także maty do przekłuwania wykonane z włókna szklanego „MTP-AS-30/50”.

- Szczeliwo wibroakustyczne. Najczęściej ma bazę silikonową, może być nie twardniejąca lub twardniejąca. Ma doskonałą przyczepność do wszystkich rodzajów materiałów budowlanych, podczas wypełniania szwów zmniejsza rozprzestrzenianie się hałasu strukturalnego. Rodzimemu nabywcy najbardziej znane są następujące marki: Green Glue, Vibrosil, Bostic 3070, Silomer, a także mastyk pochłaniający wibracje.

- Samoprzylepne elastomerowe uszczelki do drzwi i okien. Produkowane są z porowatej gumy, mikroporowatego poliuretanu itp. W postaci płyt lub taśm, instalowane między elementami konstrukcyjnymi i wokół obwodu szczelin w celu zmniejszenia wibracji, mają wskaźnik redukcji hałasu w granicach 23 dB. Na przykład takie marki jak Varnamo, ArmaSound. Ostatnio takie materiały są aktywnie produkowane, a rosyjskie przedsiębiorstwa, na przykład LLC Obninsgazpolimer.

- Włókno krzemionkowe. Ten materiał jest najbardziej ognioodporny, a jednocześnie ma wysoki współczynnik izolacji akustycznej - 27 dB. Dostępne w matach i rolkach. Najpopularniejsze marki to: Vibrosil-K, Supersil, Ekowoo.

Zakres zastosowania

Właściwości materiałów do izolacji akustycznej mają najszerszy zakres zastosowań. Większość z nich jest używana nie tylko zgodnie z ich przeznaczeniem, ale jednocześnie jako izolacja. Dotyczy to głównie wszystkich rodzajów wełny mineralnej, wełny szklanej, włókna szklanego, styropianu, płyt warstwowych i podłoży korkowych.

Do profesjonalisty należy decyzja, jak użyć tego lub innego materiału dźwiękoszczelnego, aby działał jak najlepiej.który jest w stanie prawidłowo ocenić cechy akustyczne i problemy danego pomieszczenia. Może być konieczne stworzenie w pomieszczeniu dźwiękochłonnych podłóg, aby uniknąć konfliktów z sąsiadami z dołu lub całkowicie odizolować ściany w przypadku wyposażenia kina domowego. Może być konieczne zabezpieczenie sypialni przed hałasem dochodzącym z ulicy.

W związku z tym zaleca się zasięgnięcie porady u firmy budowlanej i naprawczej zajmującej się izolacją akustyczną na profesjonalnym poziomie, ponieważ łatwiej jest zapłacić za usługi eksperckie w zakresie oceny niż inwestować środki w naprawy bez zaufania do końcowego wyniku.

Największy efekt można uzyskać poprzez zintegrowanie tego lub innego materiału bezpośrednio w konstrukcjach budynków podczas budowy budynków, konstrukcji podłóg, ścian i ścianek działowych:

- podczas układania płyt wełny mineralnej we wnęce przegród;

- przez zainstalowanie płyt lub podkładek między elementami konstrukcji budynku w celu pochłaniania hałasu strukturalnego;

- podczas instalowania paneli dźwiękoszczelnych na powierzchni ścian z ich późniejszym tynkiem;

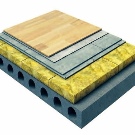

- w konstrukcji „podłóg pływających”, u podstawy których znajduje się materiał dźwiękoszczelny, a następnie montaż wzmocnionego jastrychu cementowo-piaskowego.

Aby poprawić izolację akustyczną w już wybudowanych pomieszczeniach, stosuje się następujące metody:

- Tworzenie warstwy dźwiękochłonnej na powierzchni nakładek międzywarstwowych poprzez umieszczenie mat wełny mineralnej (wełny szklanej), pokrytych jastrychem cementowym lub kompozytowym.

- Montaż konstrukcji ram dźwiękoszczelnych, które reprezentują naprzemiennie płyty gipsowo-kartonowe, wełnę mineralną lub płyty z wełny szklanej, a także membranę superdynamiczną (w razie potrzeby), taśmę tłumiącą i uszczelniacz wibroakustyczny.

- Umieszczenie na ścianach dźwiękoszczelnych paneli warstwowych. Są to systemy bezramowe sprzedawane w gotowej formie. Zwykle składają się z arkuszy GVL, pomiędzy którymi znajduje się włókno szklane (wełna mineralna) i wbudowane jednostki do mocowania do ścian nośnych. Uszczelnienie konstrukcji odbywa się za pomocą tłumiących uszczelek i szczeliwa.

- Układ „sufitów akustycznych” montowanych na ramie z ocynkowanego profilu metalowego. Konstrukcja składa się z arkuszy płyt kartonowo-gipsowych i płyt z wełny mineralnej i jest zamocowana na zawieszeniach odpornych na wibracje. Uszczelki są stosowane do uszczelniania w połączeniu z uszczelnieniem wibracyjnym. Warto również rozważyć możliwość montażu sufitów podwieszanych z efektem izolacji dźwiękowej.

- Montaż „wentylowanej elewacji”, która odbywa się na zewnętrznej ścianie budynku, a także pełni funkcję oszczędzania ciepła.

Jak wybrać?

Konieczne jest racjonalne podejście do wyboru dowolnego materiału budowlanego. Dotyczy to w pełni materiałów pochłaniających hałas, których właściwości powinny odpowiadać zadaniom, które należy rozwiązać. Jednocześnie pożądane jest, aby koszt pracy nie „niepotrzebnie” obciążał torebki właściciela.

Zajmując się układem izolacji akustycznej, powinieneś zaufać sprawdzonej (i opinii przyjaciół) firmie naprawczej, albo zbadać problem samodzielnie, albo postępować zgodnie z zaleceniami sprzedawców. Możesz zapisać w każdej z tych opcji.

Zalety aplikowania do firmy budowlanej i remontowej:

- ocenę problemu i sposoby jego wyeliminowania przeprowadza specjalista-mechanik (brygadzista), który poleca niektóre materiały dźwiękoszczelne;

- poważne firmy naprawcze dają gwarancję wykonanej pracy (zwykle 3 lata), dlatego oferują materiały i technologie, których są pewne;

- kontaktując się z firmą o tej porze roku, która nie jest uważana za sezon budowlany (późna jesień, zima, wczesna wiosna), klient otrzymuje zniżkę na koszty pracy;

- duże firmy zwykle mają sprawdzonych dostawców, którzy często sprzedają materiały klientom z rabatem.

Zalety samokontroli materiałów i pracy:

- w trakcie badania problemu uzyskuje się użyteczną wiedzę, która może być przydatna w przyszłości;

- kupujący oszczędza znaczną kwotę na płatności pracowników;

- Możesz wydać oszczędności na korzystanie z droższych materiałów do izolacji akustycznej.

Analizując problem hałasu na własną rękę, warto dowiedzieć się, jaka jest jego natura i czy hałas jest powietrzny czy wstrząsowy.

Tego rodzaju hałas można wyeliminować w niemal każdym pomieszczeniu i na każdym etapie naprawy / budowy, w przeciwieństwie do hałasu strukturalnego, który należy izolować na etapie budowy budynku.

Najczęściej w pomieszczeniach występują odgłosy obu typów. Na przykład w mieszkaniu na dole znajduje się biuro, którego goście stale trzaskają drzwiami i rozmawiają.W tym przypadku możemy mówić o połączeniu wszystkich trzech rodzajów hałasu, które można ugasić za pomocą izolacji akustycznej podłogi, w tym przy użyciu dwóch rodzajów materiału - pochłaniającego hałas i odpornego na hałas, z obowiązkowym zastosowaniem podkładek tłumiących, które mogą częściowo tłumić hałas strukturalny. Obejmuje to instalację akustycznych „podłóg pływających”, mających u podstawy nie mniej niż 100 mm warstwę wełny mineralnej i obowiązkowy mocny jastrych na powierzchni.

Izolacja akustyczna „kartonowe” ściany są zwykle wymagane do ochrony przed hałasem unoszącym się w powietrzu. Problem ten rozwiązano dzięki zastosowaniu systemów ramowych lub bezramowych z płyt gipsowo-kartonowych i wełny mineralnej, których grubość jest tym większa, im bardziej przeszkadzają mieszkańcy. W przypadku, gdy muzyka pochodzi zza ścian, należy dodać materiał antyodporny, taki jak wytłaczana pianka polistyrenowa lub włókno szklane.

Możesz również zwiększyć efekt, zwiększając warstwy GCR. W przypadku stosowania prefabrykowanych IPP konieczne jest wybranie marki o wysokiej charakterystyce tłumienia hałasu. Takie konstrukcje mają znaczną masę, więc należy upewnić się z wyprzedzeniem, że ściany są w stanie wytrzymać podobne obciążenie.

W przypadku domu drewnianego stosuje się materiały o najniższej klasie palności (NG), które są odporne na pojawienie się pleśni i grzybów, są odporne na ataki gryzoni i, oczywiście, przepuszczalne dla pary.

Jak to zrobić sam?

Konieczne jest zrozumienie, że samo nabycie nawet najlepszych materiałów do izolacji akustycznej nie zapewni ciszy w pomieszczeniu, jeśli technologia ich instalacji zostanie naruszona. Aby osiągnąć ten cel, potrzebna jest prawidłowa instalacja, która zapewni profesjonalistom akustykę. W przypadku, gdy z jakiegokolwiek powodu nie można skontaktować się z firmą budowlaną, należy dokładnie przestudiować zalecenia, aby wykonać prace związane z izolacją akustyczną własnymi rękami. Najprawdopodobniej użycie improwizowanych środków jako materiału izolacyjnego nie da pożądanego rezultatu.

Do prawidłowego montażu okładzin dźwiękoszczelnych potrzebne są dokładnie te materiały, które są dostarczane przez technologię.

Wymagane materiały:

- profil prowadzący i ocynkowany, który można zastąpić drewnianymi prętami;

- zawiesiny (najlepiej przy użyciu wieszaków wibracyjnych);

- śruby samogwintujące, które dla lepszej izolacji akustycznej hałasu strukturalnego powinny być wyposażone w podkładki gumowe;

- tłumienie uszczelek w postaci taśmy;

- uszczelniacz wibroakustyczny;

- Arkusze GKL lub GVL o grubości 12,5 mm;

- płyty z włókna: wełna mineralna, wełna szklana o grubości 50 mm.

Izolacja akustyczna ścian „na ziemi” zajmie od 50 do 120 mm wolnej przestrzeni, która będzie musiała zostać poświęcona w celu uzyskania komfortu akustycznego.

Kolejność wykonania prac przy montażu konstrukcji dźwiękoszczelnych przegród ramowo-osłonowych:

- Montaż taśmy uszczelki (przepustnicy) o minimalnej grubości 4 mm wzdłuż konturu zamontowanych przegród. Uszczelki są przyklejane do ścian, podłogi i sufitu za pomocą szczeliwa.

- Montaż ramy odbywa się na poziomie, profile prowadzące są ustawione w odległości nie mniejszej niż 10 mm od powierzchni izolowanych ścian.

- Profile montowane w stelażu są montowane z rastrem 600 mm, ich długość powinna być mniejsza niż wysokość pomieszczenia o 10 mm.

- Pionowe filary zaprojektowane do drzwi, konieczne jest wzmocnienie poprzez zablokowanie połączenia dwóch elementów profilu regału; możliwość wykorzystania do tych celów drewnianych prętów.

- Wewnętrzna przestrzeń w profilach stojaka jest wypełniona płytami z wełny mineralnej lub wełny szklanej, a płyty powinny być włożone możliwie jak najściślej, aby uniknąć szczelin.

- Rama jest osłonięta arkuszami płyt gipsowo-kartonowych o rozstawie 500 mm. W przypadku zamontowania 2 lub 3 warstw poszycia zaleca się wybranie arkusza GVL bardziej odpornego na obciążenia warstwy podstawowej. Obróbka wykończeniowa jest montowana z krokiem 200-250 mm.

- Pomiędzy arkuszami okładziny a sufitem / podłogą pozostaje luka technologiczna, która jest wypełniona wibro-uszczelniaczem.

- Nadmiarowa taśma tłumiąca jest przycięta równo z warstwą wykończeniową arkuszy HL.

- Podczas montażu drzwi połączenia ramy z ościeżnicą wypełnia się środkiem uszczelniającym, na powierzchni skrzynki, w miejscach styku ze skrzydłem drzwi, należy zainstalować taśmę uszczelniającą.

Wdrożenie izolacji akustycznej sufitu wymaga wystarczającej wysokości w pomieszczeniu, ponieważ konstrukcja zajmuje około 120 mm od wysokości pomieszczenia. Etapy pracy:

- Do powierzchni ścian przylegających do sufitu przyklejona jest taśma tłumiąca.

- Profil prowadzący gwoździa kołkowego jest tymczasowo zamocowany wzdłuż obwodu ścian.

- Wibroizolacyjne zawieszenia są montowane na powierzchni sufitu, wysokość wynosi 800-900 mm. Od ściany do pierwszego zawieszenia nie powinno być więcej niż 150 mm.

- Zawieszenia są stałymi profilami ramy nośnej, których odległość nie powinna przekraczać 600 mm.

- Na profilach pierwszego poziomu zamontowane są drobne profile, które zapewniają obecność szczeliny powietrznej między płytami podłogowymi a materiałem izolacyjnym.

- Gwoździe kołków utrzymujące profil prowadzący są usuwane (ma to na celu uniknięcie powstawania mostków szumowych).

- Płyty dźwiękochłonne są zainstalowane w ramie.

- Wykonywana jest pierwsza warstwa okładziny sufitowej z zastosowaniem arkuszy GVL o grubości 10 mm.

- Szwy między arkuszami są wypełnione uszczelniaczem wibroakustycznym.

- Instaluje drugą warstwę poszycia za pomocą płyty gipsowej, która jest montowana wraz z docieraniem złączy.

- Nadmiar taśmy tłumiącej jest cięty nożem konstrukcyjnym, szwy są wypełniane środkiem uszczelniającym.

Podczas montażu izolacji akustycznej podłogi można zastosować kilka różnych technologii w zależności od użytych materiałów. Najpopularniejsza technologia pływających podłóg Rockwool i metoda firmy Acoustics Group, oparta na zastosowaniu płyt Shumostop.

Podłoga dźwiękoszczelna (w systemie „Shumostop”):

- Powierzchnia podłóg jest przygotowywana: nierówności są wygładzane, gruz budowlany jest usuwany, sąsiednie połączenia są izolowane za pomocą elastycznych podkładek lub taśmy.

- Wzdłuż obwodu ścian znajduje się płyta dźwiękochłonna „Shumostop”, aby zapobiec wyrównywaniu jastrychu za pomocą murów. Wysokość krawędzi powinna nieznacznie przekraczać grubość jastrychu. Dopuszczalne jest użycie taśmy tłumiącej, aby zminimalizować grubość szwu między krawatem a ścianą.

- Wzdłuż obwodu pomieszczenia ułożona jest warstwa bardziej gęstego materiału - jest to „Shumostop K2”.

- Powierzchnia podłogi pokryta jest głównym materiałem roboczym - „Shumostop C2”. Układanie jest możliwie jak najściślejsze, bez przerw i luk.

- Powierzchnia jest pokryta wzmocnioną folią z tworzywa sztucznego, podnoszoną również wzdłuż ściany do wysokości krawędzi. Połączenia łączą się na zakładkę i klejone.

- Folia jest układana na roztworze mieszanki piasku nie jest niższa niż M-300, która jest następnie wzmacniana siatką wzmacniającą (fragmenty siatki są koniecznie ustalane między sobą).

- Na siatkę nalewana jest zaprawa betonowa, która jest wyrównana za pomocą zasady tynkowania.

- Po uzyskaniu wytrzymałości jastrychu (średnio zajmuje to 28 dni na wyschnięcie), warstwa brzegowa folii i listwa tłumiąca są przycinane do poziomu jastrychu.

- Powstały szew między ścianą a łącznikiem jest wypełniony uszczelnieniem wibroakustycznym.

Porady i wskazówki

Do tej pory nie ma wątpliwości co do skuteczności działań w zakresie izolacji akustycznej pomieszczeń. Jednak to stwierdzenie dotyczy tylko tych prac, które są wykonywane w pełnej zgodności z technologią zalecaną przez producentów materiałów do izolacji akustycznej, które od dawna są obecne na rynku budowlanym w naszym kraju i zostały sprawdzone w praktyce.

W sieci jest wiele entuzjastycznych klipów o super wspaniałych nowościach, które nie wymagają miejsca w pomieszczeniu i eliminują denerwujący hałas.Fora budowlane poświęcone dyskusji na temat problemów z izolacją akustyczną bardzo często służą jako miejsca reklamowe dla tego rodzaju nowych produktów, więc osobom świeckim łatwo jest zgubić się w różnych kategoriach.

Nie ma sensu mówić o takich stwierdzeniach, tym bardziej nierozsądne jest testowanie modnych innowacji na podstawie własnych doświadczeń, ponieważ koszt takich materiałów dźwiękoszczelnych jest zazwyczaj dość wysoki.

Krótki przegląd sprawdzonych wskazówek i sztuczek:

- Jeśli pozwalają na to wymiary pomieszczenia, lepiej jest zastosować ramowy system izolacji akustycznej jako najbardziej pozytywny.

- W przypadku, gdy w pomieszczeniu znajdują się przegrody ramowo-osłonowe, można się również martwić o sprzęt dźwiękochłonny z góry: w tym przypadku płyty z wełny mineralnej są montowane wewnątrz przegrody i nie zajmują dodatkowej przestrzeni.

- W przypadkach, gdy wymagane jest zaoszczędzenie tak dużej przestrzeni lub wysokości pomieszczenia, warto stosować ultracienkie materiały od sprawdzonych producentów, na przykład Rockwoll Acoustic Butt Ultra-cienkie lub ultra-cienkie płyty warstwowe ZIPPS.

- Podczas pracy konieczne jest osiągnięcie maksymalnej szczelności struktur, co zapobiegnie zarówno powstawaniu mostków dźwiękowych, jak i wnikaniu drobnych cząstek pyłu z wełny mineralnej lub włókna szklanego do narządów oddechowych.

- W celu zamocowania wrzeciona wibracyjnego do sufitu, pożądane jest użycie specjalnego rodzaju łączników - klina kotwiącego z dyszą z tworzywa sztucznego.

- Podczas łączenia komunikacji muszą być one związane taśmą uszczelniającą, aby uniknąć zachowania tak zwanych „mostków dźwiękowych”.

- W budynkach drewnianych nie zaleca się wznoszenia ścian dźwiękoszczelnych wcześniej niż rok po wybudowaniu budynku. Wynika to z procesu pierwotnego kurczenia się w domu, podczas którego niepraktyczne jest wykonywanie pracy.

Przy zakupie materiałów w sklepach internetowych nie powinieneś zaczynać od oceny, lepiej porównać cechy podane w tabelach, które są obecne na stronach wszystkich głównych platform handlowych.

Na nowoczesnej izolacji akustycznej ścian w mieszkaniu zrób to sam w następnym filmie.