Giętarki do rur do rur profilowanych: cechy konstrukcyjne i niezależna produkcja

Giętarka do rur jest specjalnym urządzeniem typu ręcznego lub maszyną produkcyjną przeznaczoną do gięcia rury z różnych materiałów pod pewnym kątem. Urządzenia szeregowe różnią się zasadą działania i mogą mieć różne typy napędów, ale praca na dowolnym z tych urządzeń wymaga pewnego doświadczenia.

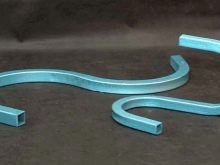

Można stosować rury aluminiowe, chromowane, miedziane, zwykłe i ze stali nierdzewnej lub plastikowe o średnicy od 5 do 1220 mm lub profil o innym przekroju. Kąt gięcia - do 180 stopni.

Urządzenie i cel

Prostokątne, owalne i kwadratowe rury w przekroju są nazywane profilami. Taka maszyna może być wykonana ręcznie, zakupiona w sklepie lub na rynku materiałów budowlanych. W tym artykule przyjrzymy się, jak zrobić takie urządzenie własnymi rękami.

Przy wytwarzaniu czaszy, ramy szklarniowej, czaszy, mebli metalowych i innych konstrukcji, korzystne jest stosowanie rur w kształcie giętych, ponieważ takie rury mają płaskie powierzchnie, co ułatwia montaż materiału pokrycia dachowego. W warunkach życia nie jest łatwo zgiąć rurę bez deformacji i zagnieceń.

Dlatego stosuje się giętarkę do rur. W większości przypadków urządzenie to jest wyposażone w napęd hydromechaniczny lub elektromechaniczny. Dzięki niemu możliwe jest gięcie rury w dowolnym stopniu. Do produkcji części można zginać rury na specjalnych mechanizmach produkcyjnych. Ale biorąc pod uwagę ich wysokie koszty, lepiej jest zmontować maszynę do gięcia rur własnymi rękami w domu. Montaż jest wykonany z dostępnych i często dostępnych materiałów. Lekka konstrukcja nie zajmuje dużo miejsca w garażu lub na podwórku.

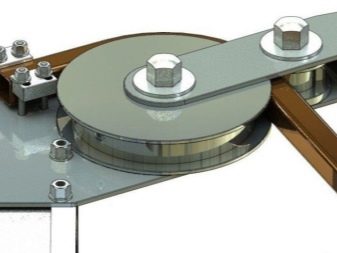

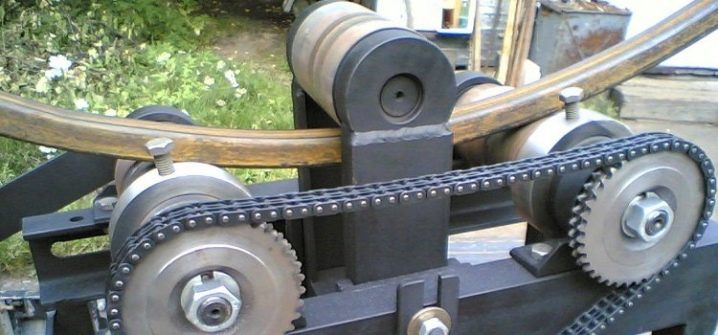

Głównymi częściami używanymi do takiej maszyny są wały (rolki), dźwignia (podnośnik), łańcuch napędowy, siłownik hydrauliczny, oś obrotu, rama urządzenia. Rama może być zamknięta i otwarta. Głównym składnikiem takiego urządzenia jest cylinder hydrauliczny, który pełni rolę mocy. Zasada działania samodzielnej giętarki do rur jest zawsze taka sama - przedmiot obrabiany jest umieszczony na ogranicznikach rolkowych, a pośrodku znajduje się rolka oporowa, która wywiera nacisk na rurę, wyginając ją do żądanego promienia.

Rolki tworzą cylindryczne lub rowkowane, w zależności od rozmiaru i kształtu obrabianego przedmiotu. W przypadku szerokiego i płaskiego profilu gładkie rolki są wygodne w użyciu, wymagane są wysokie i wąskie rolki z prowadnicą rowkową. Więcej uniwersalnych rolek. W razie potrzeby szyny prowadzące są przymocowane do podstawy rurowej. Mechanizm ten wymaga wydatkowania siły fizycznej. W celu ułatwienia pracy maszyn wyposażonych w napędy hydrauliczne. Ponadto są one wyposażone w silnik z przekładnią elektryczną (ślimak jednogłowicowy). Wybór rodzaju przekładni zależy od średnicy rury. Takie dodatkowe instalacje umożliwiają gięcie rur o dużej średnicy.

Zasada działania

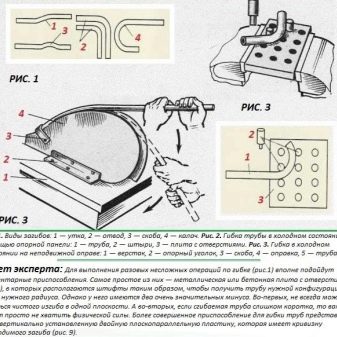

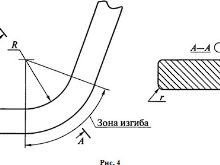

Zagięcie rury profilowej odbywa się na zasadzie walcowania lub walcowania. Aby zgiąć rury o małym przekroju, można użyć prostych metod, które nie wymagają tworzenia skomplikowanego mechanizmu.

Obejmują one:

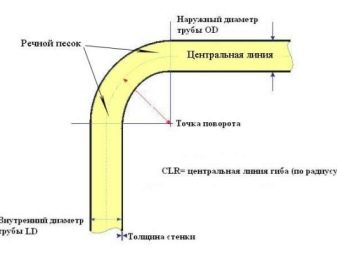

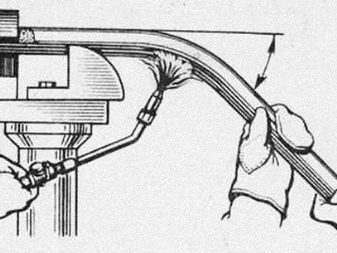

- Wypełnienie piaskiem. Wnętrze przygotowanej rury wypełnione jest drobnym piaskiem, uprzednio wysuszonym i przesianym. Otwory po obu stronach są zamknięte korkami.Ponadto rura wygina się w wzór o pożądanym kształcie. W razie potrzeby miejsce fałdy ogrzewa się za pomocą palnika lub palnika gazowego aż do zaczerwienienia. Ta metoda jest czasochłonna, ma niską jakość i niską dokładność.

- Napełnianie wodą. Aby wygiąć profil wodą, należy go najpierw zamrozić. Rura jest uszczelniona na jednym końcu korkiem, wypełniona wodą i umieszczona na zimno. W żadnym wypadku oba końce rury nie powinny być zamykane korkiem, tak aby podczas rozszerzania się lodu nie przerwał rury. Następnie zamrożony profil jest wyginany przy użyciu szablonu. Ta technologia jest odpowiednia do cienkościennych rur miedzianych i aluminiowych.

- Wiosna. Z góry spirala jest zwinięta z drutu metalowego, którego wymiary są o 3-5% mniejsze niż przekrój wewnętrzny profilu. Sprężyna jest umieszczona wewnątrz, a po wygięciu rury w prosty sposób za pomocą szablonu. Po zakończeniu pracy sprężyna jest usuwana, wypoziomowana i może być ponownie użyta.

- Spawanie, cięcie. Ta metoda jest stosowana, gdy promień gięcia jest minimalny, a rura jest grubościenna. Od wewnętrznej strony planowanego zagięcia, zgodnie z wcześniej wykonanymi obliczeniami geometrycznymi, segmenty są cięte za pomocą szlifierki. Rura jest przechylana do żądanego promienia, a połączone strony wycięć są zgrzewane za pomocą spawarki. Ze względów estetycznych spoiny są szlifowane za pomocą szlifierki.

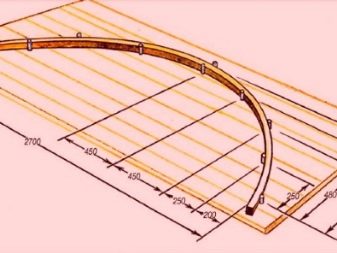

- Najprostszym rozwiązaniem jest gięcie rur za pomocą szablonu. Ta metoda jest przeznaczona do wytwarzania półfabrykatów tego samego typu w dużych ilościach. Do produkcji takich szablonów należy używać drewnianych desek o grubości co najmniej 2-3 cm. Ograniczniki (boki) dowolnego materiału są instalowane wzdłuż krawędzi gotowej próbki, tak aby profil nie zsuwał się podczas pracy. Mocując system do podłogi lub dowolnej płaszczyzny, określ nacisk na profil metalowy. Po zbudowaniu go między kowadłem a szablonem, delikatnie naciśnij przeciwległy koniec, zapewniając równomierny nacisk na całą płaszczyznę. Aby ułatwić prasowanie rury, stosuje się dodatkową dźwignię, wciągarkę. Ta metoda jest odpowiednia dla profilu o średnicy nie większej niż 1 cal. W przypadku zastosowania większego profilu zamiast drewnianego szablonu stosuje się półfabrykaty wzmacniające, zachowując pożądany promień, są one mocowane w betonowej podstawie.

Zaletą tej metody jest jej niski koszt i łatwość pracy, ale dokładność i jakość obrabianych przedmiotów podczas przetwarzania będzie się wyróżniać niskimi stawkami. Ponadto będziesz musiał stworzyć nowy wzór za każdym razem, gdy będziesz musiał wygiąć inny promień. Ta opcja jest odpowiednia do gięcia rur aluminiowych i miedzianych.

Powyższe metody działają przy pomocy siły mięśniowej, dlatego są stosowane tylko do cienkościennych profili o niskiej wytrzymałości. W przypadku rur o większym przekroju potrzebne są specjalne maszyny z mechanizmem elektrycznym. Nie oznacza to jednak, że konieczne jest niezwłoczne zakupienie maszyny produkcyjnej. Ręczna przekładnia jest łatwa w montażu.

Rodzaje maszyn

W zależności od wymagań eksploatacyjnych istnieją maszyny stacjonarne (stacjonarne) i ręczne. Struktury stacjonarne są w większym stopniu wykorzystywane w fabrykach. Ręcznie wykonane urządzenie wykonane własnymi rękami jest bardziej odpowiednie do prac domowych.

W zależności od napędu istnieje kilka rodzajów urządzeń do gięcia rur:

- Hydrauliczny (używany podnośnik hydrauliczny). Są stacjonarne i ręczne. Gnij rury o średnicy do 3 cali. Takie maszyny są używane w specjalnych gałęziach przemysłu i mogą wykonywać imponującą ilość pracy.

- Mechaniczne. Ciśnienie jest wytwarzane ręcznie za pomocą głównej śruby lub dźwigni.

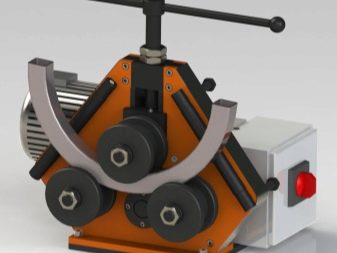

- Elektryczny. Zginanie odbywa się kosztem silnika elektrycznego, nadającego się do gięcia rur - zarówno cienkich, jak i grubych ścian. Dzięki elektronice dokonywane są dokładne obliczenia kąta gięcia. Takie rury nie mają deformacji.

- Elektrohydrauliczne. Siłownik hydrauliczny jest napędzany silnikiem elektrycznym.

Giętarki do rur, zgodnie z wydajnością gięcia rur, są podzielone na mechanizmy, które działają z rurami o średnicy do 16 mm, 20 mm, 32 mm, 50 mm, 76 mm.

Aby wygiąć rurę na różne sposoby.

Pod tym względem giętarki metodą gięcia dzielą się na:

- Segmentowy. Są one wyposażone w specjalne urządzenie, które jednocześnie pociąga i wygina obrabiany przedmiot pod żądanym kątem wokół segmentu.

- Widok kuszy maszyny. Wyposażony w specjalny mechanizm składający się z elementu gnącego.

- Urządzenia sprężynowe. Wyposażony w sprężyny. Na takich maszynach można manipulować częściami metalowymi.

- Sod. Składa się z prowadnicy, która jest umieszczona wewnątrz rury przed rozpoczęciem pracy. Taki element z trzpieniem chroni część przed deformacją i spłaszczeniem. Ta maszyna jest używana do produkcji rur samochodowych i do gięcia rur aluminiowych.

- Bez kłaczków Gięcie wykonuje się nawijając część na walec gnący.

Długość przedmiotu obrabianego, który musi być wygięty, wykorzystuje urządzenia dwóch typów:

- maszyny dźwigniowe;

- urządzenia toczne.

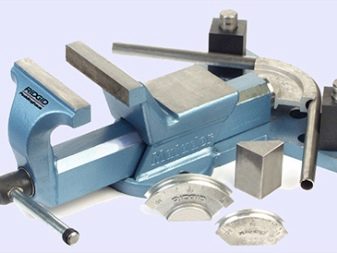

Najbardziej powszechne w użyciu są urządzenia typu dźwigniowego. W produkcji przemysłowej dostępne są również giętarki do rur i kuszy. Zasada działania takich maszyn składa się z dwóch rolek prowadzących i manometru (trzpienia). Taki mechanizm pozwala na obróbkę na zimno okrągłych rur metalowych na małych obszarach. Ze względu na niewielką giętarkę do kuszy jest uważana za najpopularniejsze urządzenie wśród profesjonalnych instalatorów komunikacji technicznej. Urządzenie zyskało swoją nazwę dzięki temu, że konstrukcja jest podobna do kuszy.

Ale tego rodzaju metoda prowadzi do fajnego odcinka wzdłuż zewnętrznego promienia gięcia, co wpływa na zmniejszenie grubości ściany i jej pęknięcie. W szczególności metoda kuszy nie nadaje się do gięcia rur cienkościennych.

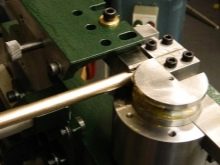

Do produkcji znacznej liczby monotypowych części o małym promieniu gięcia możliwe jest zastosowanie giętarki do rur. Jednostka ta składa się z dwóch kół pasowych (kół) o różnych średnicach zamocowanych na wałach. Przez przymocowanie jednego końca rury do koła, wałek o najmniejszej średnicy (koło główne) zwiększa nacisk na obrabiany przedmiot, jednocześnie tocząc wałek po części przedmiotu obrabianego. Z powodu tego, co rura jest wygięta wzdłuż powierzchni dużego koła pasowego, uzyskując swój kształt. Jedyną wadą tej metody jest niewykonalność ekstrakcji krzywych o większym promieniu.

Praktyczne i wszechstronne w pracy są maszyny do toczenia (gięcia), ręcznie wykonany, w którym można dostosować kąt odkształcenia metalowej rury. Najprostszy system walcarki składa się z podstawy i zamocowanego na niej wału napędowego, znajdujących się w pewnej odległości od siebie. Ciśnienie jest wywierane na rurę przez ruchomą rolkę, a jej ciągnięcie jest wykonywane przez obracanie głównych wałów. Podczas tworzenia zagięć o małym promieniu konieczne będzie wykonanie 50-100 przebiegów. Aby uniknąć deformacji, należy zwijać produkt z taką samą prędkością. Montaż mechanizmu tocznego niezależnie w środowisku domowym będzie trudny, ponieważ wymagane będzie toczenie i spawanie.

Niezbędne narzędzia i materiały

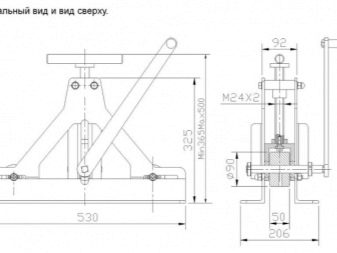

Najpierw musisz opracować poprawny schemat (rysunek) z dokładnymi pomiarami i niezbędnymi materiałami. Przed złożeniem maszyny określamy, który promień gięcia profilu będzie bardziej potrzebny. Na tej podstawie wybierz rozmiar wirnika.

Przygotowując rysunek domowej roboty maszyny, musisz przestrzegać głównej zasady - siły i lekkości konstrukcji. Potrzebne będą również następujące elektronarzędzia: spawarka, śrubokręt, bułgarski, tarcze tnące i szlifierskie, młotek, imadło, wiertarka.

Schemat budowy

Możliwe jest skonstruowanie maszyny hydraulicznej do gięcia punktowego z 2 części kanału, 4 kątów i 2 części palców z toru ciągnika. Odchylenie rury zapewnia zwykłą dźwignię hydrauliczną (podnośnik) z siłą co najmniej 5 ton. Metalowy „but” jest zamontowany na nim. Można go zamówić i zakupić u tokarza lub jak najlepiej wykorzystać stare koło pasowe. Szerokość geograficzna „streamletu” powinna odpowiadać szerokości geograficznej profilu. Odcinając połowę koła pasowego i wiercąc w nim gniazdo na pręt podnośnikowy, otrzymujemy hydromechaniczny układ napędowy. Podstawą domowej maszyny jest 4 narożniki (półka 60-80 mm), które są przymocowane do metalowej płyty. Dwa kanały przyspawane synchronicznie do górnych rogów. Otwory są symetrycznie wywiercone w ściankach kanału, aby regulować kąt zgięcia półwyrobu.

Taka maszyna jest bardzo łatwa w użyciu. W otworach w kanale umieszcza się 2 metalowe palce i nakłada na nie rolki zatrzymujące. Podnośnik z butem jest uniesiony w taki sposób, aby profil mieścił się między nim a ogranicznikami. Po instalacji rury działają na uchwyt podnośnika, tworząc pożądane zagięcie.

Giętarka do rur może być również zaprojektowana własnymi rękami. Aby go zbudować, będziesz potrzebował dwóch metrów bieżących kanału (poziom ściany 15-20 cm), który będzie stelażem i podstawą. W przypadku rolek można użyć 6 małych kawałków metalowej rury, która posłuży jako uchwyt do łożysk. Z tego powodu wewnętrzny rozmiar rury musi odpowiadać zewnętrznej wartości łożyska. Po tym, jak tokarka wykona wałki do gięcia rolek, przystąp do montażu łóżka.

Ze względu na obrót uchwytu przymocowanego do wału ogranicznika pośredniego wykonuje się zginanie ukształtowanej rury. Możliwe jest ustawienie promienia gięcia profilu za pomocą przechylenia kanału wychylnego i rolek umieszczonych wzdłuż krawędzi. W tym celu rolki nie są przyspawane do ramy i powodują przesuwanie. Podnośnik hydrauliczny można wymienić na samochód.

W najprostszej maszynie wymagane będą następujące elementy:

- jack;

- mocne sprężyny;

- profile stalowe do montażu ram;

- wałki (wałki) - trzy sztuki;

- łańcuch napędowy.

Następnie odbierz urządzenie. Montujemy wytrzymałą ramę, której szczegóły są łączone za pomocą spawania lub śrub. Zgodnie z rysunkiem ustaw oś obrotu i rolki. Wały są zamocowane w taki sposób, że dwa zewnętrzne wały znajdują się powyżej środkowego, tworząc łuk. Odległość między rolkami określa promień gięcia rury profilowej. Do działania takiego mechanizmu stosuje się przekładnię łańcuchową, która składa się z trzech kół zębatych i starego łańcucha (części zamienne z samochodu, motocykla lub innego sprzętu). Aby uruchomić cały zmontowany system, będziesz potrzebował uchwytu, który zostanie przymocowany do jednej z rolek (wałków) i wytworzy wymaganą siłę obrotową.

Maszyna do gięcia rury profilowej może być również wykonana ręcznie. W tym mechanizmie łóżko składa się z kanału o długości 77 i wysokości 10 cm.

Montujemy konstrukcję zgodnie z instrukcjami:

- Z metalowej taśmy o szerokości 5 milimetrów wycina się 4 główne stojaki na małe wały, profil przesuwa się wzdłuż nich. W górnym końcu płata wyciąć otwór na oś obrotu rolek. Wielkość stojaków - 5 * 10 cm.

- Regały są mocowane do kanału za pomocą spawarki, zachowując odległość 30 cm Rolki do wałów można znaleźć na rynku materiałów budowlanych.

- Następnie płytę do maszyny wycina się z blachy o grubości 8 mm. Rozmiar płyty wynosi 25 * 25 cm, na płycie zainstalowany jest wałek centralny, którego obrót powoduje przesunięcie profilu.

- Na końcach płyt umieszczone są paski drewna o szerokości 10 milimetrów, które są przymocowane superglue. Aby obracając wałek nie złapał talerza, potrzebujemy tych podpór.

- Aby zainstalować walec, potrzebne będą 2 łożyska, na głębokości których oś wału będzie się obracać.Łożyska są mocowane za pomocą śrub w otworach wywierconych od wewnątrz wsporników.

- Następnie należy wykonać 4 stojaki o długości 40 cm, korzystając z 50. rogu, i zamocować je na krawędziach płyty wałem głównym przez spawanie, zabezpieczając ją na stanicie (kanale) maszyny. Płyta umieszczona jest w centralnej części filarów, zachowując odległość między osiami rolek, równą wielkości profilu, z którym planujesz pracować.

- Wtyczki wycina się z blachy o grubości 8 mm, ich spawanie mocuje się do górnego fragmentu stojaków. Następnie należy wykonać płytę pod pokrywą maszyny, w której jest zainstalowana śruba regulacyjna. Od wewnątrz płyty wiercony jest otwór odpowiadający średnicy zastosowanej śruby.

- Otwory na śruby (średnica 10 mm) są wywiercone w kołkach, a pokrywa jest zamocowana w szafach.

- W otwór nacina się nitkę i wkręca piętę, w środku której obraca się śruba mocująca.

- Do płyty przyspawany jest narożnik 15 mm, który jest zewnętrznym ogranicznikiem śrubowym. W rogu pod śrubą znajduje się wywiercony otwór, synchroniczna oś pięty. Odpowiednia nić jest wycinana w otworze.

- Pozostaje przymocować uchwyt do głównego wału i przymocować go do osi wałka. Uchwyt może być wykonany z zaworu z żaluzji lub kawałka zbrojenia o żądanej długości.

Technologia montażu

W celu ochrony zmontowanej konstrukcji przed wilgocią jest ona pokryta specjalnym roztworem, który chroni przed rdzą, a następnie maluje. W maszynach hydraulicznych możliwe jest gięcie kształtowej rury z różnych materiałów i produktów grubościennych. Przeprowadzić podobną procedurę możliwą metodę zimnej i gorącej (przed nagrzewaniem). Celem metody gorącej - rura jest podgrzewana na zewnątrz lub gorące powietrze jest przekazywane do rury, co zwiększa jej plastyczność, odpowiednio, wskaźniki jakości gięcia rosną. Zimno - ta metoda jest prosta, stosowana do rur z tworzyw sztucznych.

Przed zginaniem rury takie są wypełnione solą, olejem, piaskiem, wodą, co umożliwia uzyskanie najwyższej jakości gięcia bez znacznych uszkodzeń rury.

Przydatne wskazówki

- Zdejmowane rolki różnych typów zapewnią możliwość pracy zarówno z rurą kształtową, jak i okrągłą.

- Aby mechanizm gnący był jak najbardziej wielofunkcyjny, rolki oporowe powinny być korzystnie ruchome. Dzięki temu możesz zmienić promień przerwania rury.

- Jeśli zginanie jest wykonywane przy użyciu szablonu, to aby rura mogła być ściśle dopasowana do próbki, możliwe jest użycie żelaznych haków do zatrzymania.

- Jeśli rura profilowana musi być wygięta pod największym promieniem, bardziej właściwe jest użycie giętarki do rur z trzema rolkami.

- Nie należy zapominać, że profil traci swoją siłę w punkcie zginania. Z tego powodu, jeśli stosowane są kąty bliższe 90 stopniom, bardziej poprawne jest cięcie rury i spawanie, nadanie jej pożądanego kąta zgięcia.

- Szczegółowa instrukcja obsługi jest dołączona do każdej maszyny fabrycznej, w której wskazane są wszystkie cechy i dane techniczne urządzenia. Aby maszyna działała przez długi czas i bez awarii, konieczne jest zapoznanie się z instrukcjami przed rozpoczęciem pracy.

- Nie zapomnij o środkach ochrony osobistej. Podczas pracy z młynkiem należy używać okularów lub osłony bezpieczeństwa, a prace spawalnicze należy wykonywać w specjalnych ubraniach, rękawicach i masce spawalniczej.

W następnym filmie znajdziesz kompletne instrukcje montażu giętarki do rur w domu.