Kształtki rurowe: co to jest, klasyfikacja i zastosowanie

Każda sieć rurociągów jest raczej złożonym, ale niezbędnym projektem, w którym każdy element jest zaprojektowany do wykonywania określonej funkcji. Ale ważne jest, aby wiedzieć, że linia główna jest nie tylko wykonana z rur, ale także wymaga takiego komponentu jak armatura. Dzisiaj szczegółowo zbadamy, jakie są te szczegóły, a także nauczymy się, jak prawidłowo je stosować.

Definicja i cel

Przed rozważeniem, jakie typy łączników rur istnieją i jak są używane, należy dowiedzieć się, jakie są takie elementy.

Złączki rurowe są specjalnym urządzeniem montowanym na rurociągach, zbiornikach i sprzęcie. Elementy te są wymagane do zarządzania środowiskami roboczymi poprzez zmianę obszaru przychodzącej sekcji.

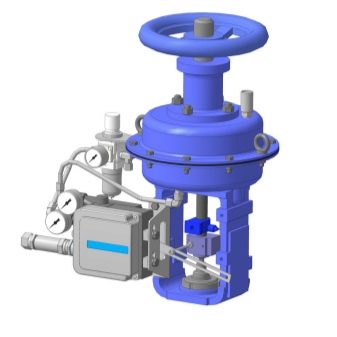

W zależności od metody regulacji, zawory mogą być wyposażone w siłowniki następujących typów:

- ręczne (lub mechaniczne);

- pneumatyczny (hydrauliczny);

- elektryczne (elektromagnetyczne);

- automatyczny (zdalny).

Armatura rurociągów i same rury wykonane są z odmian gumy, niklu, tytanu lub aluminium.

W naszych czasach najpopularniejsze i najczęściej spotykane są takie opcje wzmocnienia, jak:

- zasuwy;

- zawory;

- okiennice;

- zawory;

- urządzenia odpowiedzialne za regulację.

Złączki rurowe są używane w wielu obszarach, co wskazuje na ich znaczenie.

Wzory przemysłowe ogólnego przeznaczenia są często stosowane w różnych dziedzinach związanych z gospodarką narodową. Produkują takie części w seriach iw dużych ilościach. Opcje przemysłowe są idealne dla środowisk, w których często używane są określone parametry temperatury i ciśnienia. Zawory te są często obecne w systemie zaopatrzenia w wodę, wylocie pary i gazociągu w kotłowniach.

Komponenty przemysłowe przeznaczone do stosowania w niestandardowych warunkach, odpowiednie do stosowania przy parametrach wysokiego ciśnienia, a także niskich lub wysokich temperaturach. Takie elementy są dopuszczalne, nawet jeśli mówimy o substancjach toksycznych, masowych, a nawet środowiskach o wysokim promieniowaniu.

Jeśli chodzi o specjalistyczne wyposażenie, jest ono zazwyczaj wykonywane na zamówienie i ma specjalne właściwości techniczne. Często elementy te są tworzone dla instalacji w różnych eksperymentach przemysłowych.

Wyposażenie statków jest niezbędne, jeśli mówimy o szczególnych warunkach użytkowania. Na przykład mogą to być statki. Zapotrzebowanie na takie gatunki tłumaczy się ich skromną wagą, odpornością na wibracje, a także wysoką niezawodnością.

Armatura sanitarna typu sanitarnego stosowana jest do wszelkiego rodzaju urządzeń gospodarstwa domowego. Może to być kuchenka gazowa, zlew w kuchni i inne podobne przedmioty.

Jak widać, takie projekty są używane w wielu dziedzinach. Ponadto elementy te pełnią wiele funkcji, co czyni je jeszcze bardziej wszechstronnymi i praktycznymi.

Klasyfikacja

Obecnie istnieje wiele odmian łączników rur. Te części mają różne cechy i właściwości. Aby pracować z zaworami, musisz dokładnie wiedzieć, do jakiego rodzaju należy.

Główne typy

Pomimo faktu, że istnieje wiele odmian łączników rur, eksperci określają 4 główne typy tych elementów.Wszystkie mają swoje własne cechy konstrukcyjne, które zwykle objawiają się w kierunku ruchu regulatora w odniesieniu do kierunku ruchu transportowanej substancji.

Główne podtypy wzmocnienia, które wyróżniają eksperci:

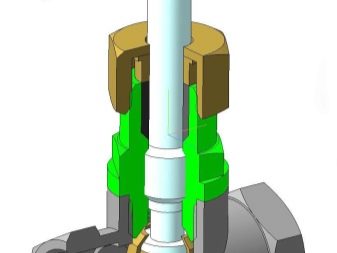

- Zawór zasuwowy Ten szczegół charakteryzuje się tym, że ma prostopadły ruch regulatora względem osi ruchu cieczy / gazu.

- Zawór. Są to urządzenia wyposażone w blokujący / regulujący komponent kompozytowy, który może poruszać się równolegle do osi ruchu substancji transportowanej w systemie. Eksperci zdecydowanie zalecają, aby nie używać nazwy „zawór” w odniesieniu do tej części, ponieważ to oznaczenie samo w sobie ma dużą liczbę całkowicie różnych interpretacji.

- Element blokujący / regulujący w dźwigu. To urządzenie wykonuje obrót wokół swojej osi, w tym czasie wykonując ruchy translacyjne. Część robocza wyposażenia odmiany żurawia charakteryzuje się strukturą korpusu obrotowego i jest zdolna do poruszania się pod różnymi kątami w odniesieniu do kierunku osi ruchu czynnika roboczego.

- Element blokujący / regulujący na dysku typu brama. Określony element wykonuje ruchy obrotowe wokół osi, która znajduje się pod określonym kątem w stosunku do osi kierunku przepływu materii, która porusza się w systemie.

Wszystkie te podtypy łączników rurociągów można podzielić na oddzielne komponenty. Na przykład zawory klinowe i równoległe wyróżniają się konstrukcją siodeł i rozwiązań. Elementy te są wyposażone w tarczę chowaną lub nieślizgającą się.

W oparciu o kształt zaworów, zawór jest również podzielony na kilka oddzielnych odmian. Dziś są zamknięcia igieł i płyt. Można również znaleźć zawory jedno- i dwumiejscowe.

Szczegółem zbrojenia podtypu żurawia na strukturze elementu roboczego może być:

- piłka;

- w postaci cylindra;

- w postaci stożka.

Różne podgatunki łączników rur mają swoje mocne i słabe strony. Opierając się na specyficznych cechach takich elementów, w danym obszarze stosuje się wzmocnienie.

Konstrukcje zaworowe mają następujące cechy wyróżniające:

- imponujący wskaźnik wysokości konstrukcji (dostępny w postaci szczeliny od osi poziomo do górnej części wrzeciona w systemie) w stanie absolutnego ujawnienia urządzenia;

- mała długość konstrukcji (krok od jednej zewnętrznej płaszczyzny końcowej złącza do drugiej);

- mały opór hydrauliczny;

- znaczna siła na napęd migawki;

- stopniowe i płynne działanie;

- duże zużycie powierzchni siodeł w trakcie stosowania w rurociągach, które przemieszczają ciecz ze znacznym stopniem zanieczyszczenia.

Należy zauważyć, że zawór zaleca się stosować jako zawór odcinający.

Zawór jest uważany za najbardziej powszechny typ armatury rurociągowej.

Rozważ jego charakterystyczne parametry:

- mała wysokość budynku;

- znaczna długość konstrukcji;

- szybka odpowiedź;

- zwiększone parametry oporu hydraulicznego z wysokim stopniem uszczelnienia.

Zawory w większości przypadków są adresowane do urządzeń regulujących. Zawory związane z podtypem żurawia zawierają właściwości i cechy typowe dla zaworów i zaworów.

Jeśli chodzi o dyski migawkowe, ich główne cechy to:

- mała wysokość budynku;

- skromny parametr długości konstrukcji;

- słaba siła na napęd migawki;

- szybka odpowiedź;

- skromne parametry odporności na wodę.

Według funkcji

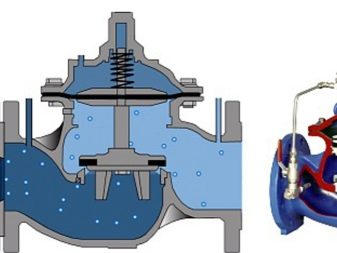

Zawory mogą pełnić różne funkcje.W zależności od tego parametru udostępnianych jest kilka typów takich urządzeń.

Odcięcie

Ten szczegół jest zawsze najbardziej szczelny i ściśle zamyka ruch substancji w warunkach linii podczas zamykania. Ponadto zawory są odpowiedzialne za przepuszczalność określonego elementu bez żadnej ingerencji w warunki otwarcia mechanizmu. Działania te są wymagane od czasu do czasu zgodnie z wymaganiami.

Część odpowiedzialna za obniżenie czynnika roboczego ze zbiornika lub wejście do urządzeń pomiarowych jest związana ze strukturami odcinającymi.

Regulacyjne

Istnieje również regulacyjny typ wzmocnienia. Ten szczegół umożliwia dostosowanie parametrów temperatury, a także wskaźników ciśnienia, ciśnienia, natężenia przepływu substancji. Istnieją konstrukcje wzmacniające redukcję i przepustnicę. Takie elementy są odpowiedzialne za regulację poziomu ciśnienia poprzez odporność na wodę.

Bezpieczeństwo

Taki podgatunek zaworu „reaguje” na otwarcie zaworu przy poziomie ciśnienia, który znacznie przekracza wartości normalne. Zwykle w tym momencie emisja nadmiaru prowadzonej masy.

Ochronny

Szczegół tego typu jest przeznaczony do wyłączania sprzętu, pewnej części systemu, gdy występują niebezpieczne zmiany wartości przeprowadzanej substancji, lub do zatrzymania wstecznego przepływu czynnika roboczego w celu ochrony rur i urządzeń przed wypadkami. Zawór ten jest zamontowany na poszczególnych elementach sieci rurociągów.

Rozdział faz

Zawory te są niezbędne do dzielenia przewodzonego medium, które znajduje się w różnych fazach stanu.

Mieszanie dystrybucyjne

Takie wzmocnienie jest odpowiedzialne za zapewnienie rozkładu przepływów, ich mieszanie i zmianę kierunku. Szczegóły z tej kategorii są podzielone na instancje, które są przeznaczone do dystrybucji przepływów i urządzeń przeznaczonych do ich mieszania.

Połączone

Łączone armatury rurociągowe mogą wykonywać zadania urządzeń kilku odmian. Warto jednak wziąć pod uwagę, że nazwa takiego szczegółu zawiera tylko te elementy składowe, których funkcje takie wzmocnienie może wykonać. Na przykład, urządzenia typu bezpowrotnego blokowania mogą być stosowane w roli inżynierii odwrotnej, za pomocą której nakładają się lub ograniczają ruch medium roboczego. Ponadto takie części mogą ograniczać ruch samego elementu blokującego.

Według projektu i kształtu

W zależności od lokalizacji połączeń Wyróżnia się następujące typy urządzeń:

- punkty kontrolne (w nich wszystkie elementy połączenia różnią się równoległymi osiami);

- kątowy.

Złączki rurowe typu prostego przez przejście mają kilka podgatunków.

Są:

- Niecałkowite otwory, w których przekrój przejścia jest mniejszy niż przekrój rury łączącej na wlocie struktury wzmacniającej;

- pełny otwór, w którym przekrój obszaru wejściowego jest większy lub równy przekrojowi rury łączącej na wlocie części wzmacniającej.

W drodze połączenia z rurociągiem

Jak widać, łączniki rur są klasyfikowane według różnych kryteriów. Ale jednym z najważniejszych i ważniejszych parametrów, według których te urządzenia są podzielone, jest sposób, w jaki są one połączone z samym rurociągiem.

W warunkach rozdzielenia zbrojenia przez połączenie z rurociągiem należy zacząć od rodzaju połączenia, które powoduje trwałe lub odłączalne połączenie. W tej sytuacji złączki spawalnicze tworzące jednoczęściowe połączenia pozostają praktycznie „samotne”. Jeśli chodzi o pozostałe połączenia, pozostają rozdzielne. Lwia część z nich to dławiki, sprzężenia i związki docelowe, które są gwintowane.

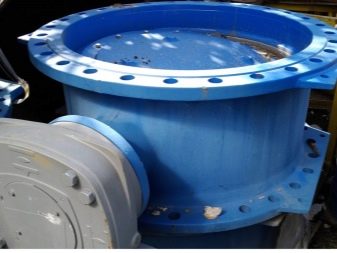

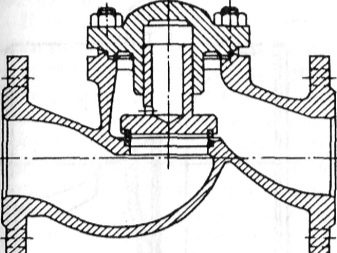

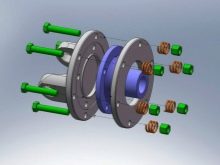

Połączenie kołnierzowe

Połączenia wykorzystujące kołnierz są istotne w wielu obszarach.Podłączenie rurociągu i kształtek w podobny sposób jest stosowane wszędzie i jest uznawane za optymalne.

Niewielu ludzi wie, ale pamiętne słowo „kołnierz” ma niemieckie korzenie. W Niemczech termin ten ma taką samą definicję, jak w Rosji, i oznacza płaską płytę wykonaną z metalu, która znajduje się na końcu rury i ma otwory przeznaczone do gwintowanych łączników (mogą to być śruby, kołki i nakrętki). Z reguły ta część płytowa ma zaokrągloną strukturę, ale konstrukcja kołnierza nie jest ograniczona do pojedynczej tarczy. Często używane elementy kwadratowe i trójkątne. Różnica między zaokrąglonymi opcjami polega na tym, że są one znacznie łatwiejsze do wykonania i dlatego są bardziej popularne. Trójkątne lub kwadratowe kołnierze są częściej obracane tylko z wielką potrzebą. Materiał produkcji, te lub inne cechy konstrukcyjne kołnierzy zależą bezpośrednio od średnicy, poziomu ciśnienia w środowisku pracy i innych najważniejszych czynników.

Zwykle w produkcji kołnierzy wykorzystywano takie surowce jak:

- żeliwo szare;

- żeliwo sferoidalne;

- różne rodzaje stali.

Kołnierze wykonane z żeliwa sferoidalnego mogą być stosowane pod ciśnieniem. Dodatkowo, takie szczegóły są dopuszczalne, jeśli istnieje wystarczająco duży zakres temperatur. Jeśli chodzi o opcje ze stopów szarych, mniej „agresywne” warunki są dla nich bardziej odpowiednie. Maksymalną odpornością na takie zewnętrzne obciążenia są uznawane próbki staliwa. Spawane kołnierze również doskonale wytrzymują podwyższone temperatury i gorsze od wersji formowanych tylko pod względem najwyższego dopuszczalnego ciśnienia.

W strukturze kołnierzy mogą być takie elementy jak:

- półki;

- fazowania;

- kolce;

- próbkowanie pierścieniowe.

Szeroki rozkład opcji kołnierzy dzięki znacznej liczbie pozytywnych cech charakterystycznych dla nich. Najważniejszą zaletą takich struktur jest możliwość wielokrotnej instalacji. Oczywiście, instalacja w tym przypadku nie może być nazwana prostą, ponieważ potrzebna będzie duża liczba śrub, które będą musiały zostać odkręcone i dokręcone podczas demontażu i dokowania kołnierzy o dużej średnicy (połączenia tego typu są najczęściej używane, jeśli średnica rury wynosi co najmniej 50 mm) . Jednak w takiej sytuacji złożoność prac instalacyjnych nie będzie nie do pokonania.

Połączenia kołnierzowe charakteryzują się wysoką niezawodnością i doskonałymi właściwościami wytrzymałościowymi. Ze względu na te cechy, takie konstrukcje są dopuszczalne do stosowania do podnoszenia rurociągów, które działają na podwyższonych poziomach ciśnienia. Jeśli zastosujesz się do wszystkich wymaganych zasad, połączenia kołnierzowe będą odpowiedzialne za idealną szczelność. W tym celu połączone płytki muszą mieć ten sam rozmiar przystąpienia (błędy są dopuszczalne, ale powinny być minimalne). Innym ważnym warunkiem jest dokręcenie połączeń, dzięki czemu „chwyt” śrub pozostanie na pożądanym poziomie. Parametr ten jest szczególnie istotny w warunkach stałego wpływu na drgania mechaniczne elementów złącznych, wstrząsy temperaturowe, wysoki poziom wilgotności. Jeśli chodzi o szczelność połączeń kołnierzowych, należy pamiętać, że parametr ten zależy od właściwości uszczelniających uszczelek, które są zwykle instalowane w szczelinie między kołnierzami.

Nie wolno nam zapominać o deformacji. Ponadto elementy kołnierzy wykonane z różnych surowców podlegają im w różnym stopniu. Z tego powodu materiał, z którego wykonany jest kołnierz, odgrywa znaczącą rolę. Na przykład części wykonane ze stali ulegają deformacji znacznie bardziej niż lekkie próbki żeliwne.

Jeśli chodzi o słabe strony połączenia kołnierzowego, są one kontynuacją ich zalet.Na przykład zwiększona charakterystyka wytrzymałościowa prowadzi do wysokiego zużycia surowców, a także dużej intensywności pracy przy wytwarzaniu części.

Spawane

Spawanie elementów wzmacniających jest stosowane, jeśli niezawodność i szczelność innych opcji połączenia są uważane za niewystarczające. Spawanie jest bardzo istotne, jeśli chodzi o rurociąg, w którym toksyczne i toksyczne wypełniacze pełnią rolę czynnika roboczego. W tej sytuacji połączenie przez spawanie będzie idealne. Oczywiście wykonywana praca powinna być wysokiej jakości i prawdziwa. W wielu przypadkach spawanie staje się jedynym akceptowalnym sposobem łączenia. Należy jedynie wziąć pod uwagę fakt, że ta część systemu nie powinna wymagać częstych prac demontażowych, podczas których konieczne będzie całkowite zniszczenie spawanych powierzchni.

Dzięki spawaniu, które łączy ze sobą różne elementy składowe systemu rurociągów, okazuje się, że uzyskuje się optymalne dopasowanie wszystkich niezbędnych części - samych rur i zaworów. Bardzo ważne jest, aby z powodu spawania złącza nie stały się bardziej podatne na uszkodzenia.

Końce łączące części wzmacniającej są przygotowane z wyprzedzeniem do przyszłego spawania. Aby to zrobić, wyrównaj i szlifuj powierzchnię spawanych elementów, usuwając żądaną fazę.

Połączenia spawane są wykonywane od końca do końca w gnieździe.

Jeśli metoda została zastosowana w gnieździe, szew spawalniczy zwykle znajduje się na zewnętrznej powierzchni rury. Najczęściej rozwiązanie to wykorzystuje się w obecności zbrojenia ze stali o małej średnicy, która jest instalowana w rurociągu pracującym pod wysokim ciśnieniem, w połączeniu z taką samą wysoką temperaturą czynnika roboczego.

Jeśli chodzi o połączenia doczołowe, często stosuje się tutaj specjalny pierścień oporowy, który umożliwia wyeliminowanie skosu elementów połączonych ze sobą. Takie opcje są bardzo niezawodne i bardzo szczelne, dlatego często są stosowane przy instalowaniu systemów rurociągów w budynkach przemysłowych wysokiego ryzyka. Na przykład mogą to być jednostki energetyczne elektrowni jądrowych.

Podstawową zaletą złączy spawanych (zwłaszcza w porównaniu z wariantami kołnierzy) jest ich niewielka waga.

Sprzęgło

W sprzęcie najbardziej powszechnym połączeniem są złączki podtypu sprzęgającego. Dopuszczalne jest zastosowanie tej opcji niezależnie od konkretnego rodzaju zbrojenia. Ta część może mieć zarówno małą, jak i średnią średnicę. Jeśli chodzi o bezpośrednią pracę, zawór może być zaprojektowany do użytku na różnych poziomach ciśnienia. Sam korpus tych elementów może być żeliwny lub metalowy. Jeśli w systemie występuje zwiększone ciśnienie, zaleca się odbieranie kranów.

W rurach łączących złączek gwint znajduje się wewnątrz. Zwykle jest to wkładka typu rurowego, która jest gwintem calowym o bardzo małej odległości. Twórz go różnymi metodami - przez moletowanie, cięcie lub tłoczenie. Ważne jest, aby wziąć pod uwagę, że w warunkach krótkiej odległości gwintu poziom wysokości zębów nie zależy od średnicy rurociągu. Z zewnątrz łączące elementy skończone są wykonywane w formie sześciokąta, tak więc najwygodniej jest użyć klucza.

Minimalny gwint złącza typu sprzęgłowego, w połączeniu z zastosowaniem specjalistycznych lepkich kompozycji, nici lnianych lub specjalnego szczeliwa zapewnia jego maksymalną szczelność. Połączenie określonego typu nie wymusza użycia nadmiaru łączników. Nie wolno nam jednak zapominać, że obracanie sprzęgła na gwint z uszczelką jest dość pracochłonne. Im większa średnica rurociągu, tym trudniej będzie prowadzić taką pracę.

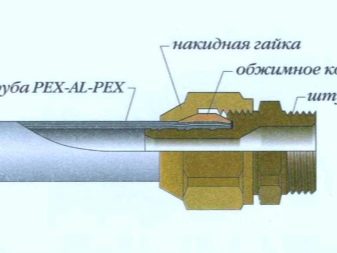

Sutek

Słowo „dusić” ma również niemieckie korzenie i oznacza „wytnij”, „wytnij”.W związku z obecnością przyciętego pnia używano muszkietów, które były używane w wojsku do XIX wieku. W naszych czasach to oznaczenie jest używane w innej dziedzinie. Zatem w nowoczesnej technologii taka definicja odnosi się do małych odcinków rury o małej długości, które są gwintowane na dwóch końcach. Komponenty te są przeznaczone do łączenia rur i łączników rur z aparaturą i różnego rodzaju jednostkami.

W połączeniu końcówka łącząca części wzmacniającej z gwintem zewnętrznym jest ciągnięta do rurociągu za pomocą specjalnej nakrętki kołpakowej. Z reguły ten rodzaj połączenia jest adresowany, jeśli chodzi o kształtki o małej i bardzo małej średnicy. Najczęściej w tym przypadku mówimy o elementach laboratoryjnych lub specjalistycznych. Na przykład mogą to być skrzynie biegów zamontowane na cylindrach ze sprężonym gazem.

Za pomocą wariantu dławiącego połączenia w sieci rurociągów instaluje się różnego rodzaju urządzenia monitorujące i pomiarowe, instaluje się parowniki i wiele innych rodzajów urządzeń, które są integralnymi częściami linii technologicznych produkcji chemicznej.

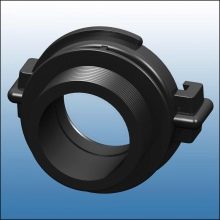

Tsapkovoe

Definicja „kranów” została użyta pod koniec XIX wieku.

Główne atrybuty wymagane do wzmocnienia to:

- dysze z gwintem zewnętrznym;

- obecność takiego elementu jak ramię.

Koniec systemu rurociągów z kołnierzem dociska koniec rury odgałęźnej części wzmacniającej za pomocą nakrętki kołpakowej.

Połączenia typu tsapkovy są adresowane do małych złącz wysokociśnieniowych. Na przykład może to być instrumentarium. Ten typ połączenia jest bardzo skuteczny przy wkręcaniu złączek w element korpusu zbiorników, różnych urządzeń lub maszyn. Właściwości szczelności takiego połączenia są gwarantowane przez obecność specjalnych uszczelek i specjalnych smarów. Jednym z przykładów połączenia obręczowego jest podłączenie węża do hydrantu pożarowego.

Każde połączenie z wątkiem ma takie zalety, jak:

- najmniejsza liczba podzespołów łączących;

- bardzo skromna intensywność metalu;

- mała masa;

- wysoka technologia

Prawidłowa instalacja połączenia gwintowanego będzie wymagać idealnego dopasowania gwintu zewnętrznego i wewnętrznego, zastosowania miękkich materiałów uszczelniających. Jednak bardzo ważne jest uwzględnienie faktu, że gwintowanie zmniejsza grubość ścianek rur, dlatego ten rodzaj połączenia praktycznie nie nadaje się do rur o wystarczająco cienkich ścianach.

Dyuritovoe

Istnieje również specjalny związek duritowy. Dürites to sprzęgła-cylindry, które składają się z gumowanych tkanin. Elementy te są połączone z rurami za pomocą metalowych zacisków. Najczęściej takie części są adresowane na statkach o małej pojemności do łączenia rur z mechanizmami wibracyjnymi.

Jeśli chodzi o system grzewczy, zwykle stosuje się tutaj wyspecjalizowane sprzęgła dyuritovye, którymi są węże azbestowe.

Jeśli porównamy związki typu durite ze sztywnymi wariantami, możemy wyróżnić kilka głównych zalet:

- elastyczność wszystkich niezbędnych połączeń;

- szybka i łatwa instalacja;

- dość dobra zdolność kompensacyjna rurociągu w przypadku skoków temperatury.

Jednak takie opcje połączenia nie są bardzo niezawodne i trwałe.

W drodze zarządzania

Zgodnie z metodą sterowania rozróżnij następujące opcje dla zaworów:

- Zarządzane przez Takie osprzęt działa poprzez działanie ręczne lub poprzez mechaniczne manipulowanie przy użyciu napędu. Zdalne sterowanie może być wykonane przez napęd zainstalowany oddzielnie od zaworu. Ten element może być połączony z wałem, kablem lub łożyskami.

- Automatycznie. Ten typ zaworów rurociągowych działa w trybie offline pod wpływem środowiska pracy lub przy użyciu urządzeń automatycznych.

W drodze uszczelnienia

Zgodnie z metodą uszczelniania, następujące podgatunki zaworów rurociągowych są podzielone:

- Membrana. W tym przykładzie wykonania uszczelnienie jest spowodowane membraną, która jest sprężystą i bardzo elastyczną tarczą. Ta część jest zaciśnięta pomiędzy pokrywą a częścią ciała zbrojenia.

- Dławnica. Takie uszczelnienie uzyskuje się przez uszczelnienie styku korka i wrzeciona przez zainstalowanie uszczelnienia dławnicowego (w tym celu odpowiednie są koronki z włókien konopnych / azbestowych z impregnacją roztworami uszczelniającymi).

- Mieszki. W tym przypadku części ruchome są zagęszczane za pomocą specjalnego zespołu mieszka (rura falista).

- Wąż Dzięki takiej uszczelce w urządzeniu dopasowującym włączany jest wysoce elastyczny wąż, który jest bardzo łatwo zaciskany, oddzielając przepływ tak ściśle, jak to możliwe.

Według temperatury

Jeśli chodzi o temperaturę pracy, tutaj Rozróżnia się następujące rodzaje kształtek rurociągowych:

- odporne na ciepło (zaprojektowane dla temperatur 600 stopni lub więcej);

- wysoka temperatura (przeznaczona dla wartości nieprzekraczającej 600 stopni);

- średnia temperatura (do 400 stopni);

- niska temperatura (od -20 stopni do -60);

- zaprojektowany specjalnie do chłodzenia (od -60 do -150 stopni);

- kriogeniczny (-150 stopni i poniżej).

Według rodzaju pieczęci

Złączki rurowe mogą mieć różne typy uszczelnień.

Części zbrojeniowe, w których uszczelnienie trzpienia, wrzeciona lub innego ruchomego elementu jest zapewnione przez typ dławnicy, nazywane są dławnicami.

Części, które nie używają dławnicy do szczelności, nazywane są złączami bezszczotkowymi (ta kategoria obejmuje mieszki i typy membran).

Materiały

Nowoczesne wersje kształtek rurociągów wykonane są z różnych materiałów. Można je podzielić na kilka podgatunków.

Do produkcji mieszkań

Przypadek armatury rurociągowej musi mieć najwyższą charakterystykę wytrzymałościową. Komponenty te służą jako oryginalne podstawy dla zespołów i innych ważnych szczegółów. Ponadto to ciało odpowiada za wszystkie skutki mechaniczne związane ze środowiskiem pracy. Również wszelkie siły montażowe i obciążenia dynamiczne, które występują podczas działania zaworów, również przyjmują część ciała.

W większości przypadków korpus łączników rurociągów jest wykonany z różnych metali. Nieco mniej popularne opcje z tworzywa sztucznego, ceramiki lub szkła. Co więcej, ceramika i szkło w tym przypadku mogą stać się naprawdę egzotyczne, nawet jeśli mają wiele pozytywnych cech. Główną nie jest podatność na szkodliwy wpływ agresywnych mediów. Z tego powodu do różnych procesów technologicznych w przemyśle chemicznym stosuje się powłoki szklane i ceramiczne.

Jeśli chodzi o materiał taki jak plastik, to można powiedzieć, że jest on bardzo ekonomiczny, ale jego właściwości wytrzymałościowe pozostawiają wiele do życzenia. Oczywiście, jeśli mówimy o rurociągu o małej średnicy nominalnej i niskim ciśnieniu, to okucia plastikowe są w porządku.

W tym przypadku słowo „plastik” zawiera dość szeroką listę materiałów, w tym:

- polichlorek winylu;

- polipropylen;

- polietylen i wiele innych.

Początkowo kształtki rurociągów były wykonane z metali nieżelaznych.

Do produkcji pierwszej części zbrojenia zastosowano nie kapryśne i giętkie materiały:

- brąz;

- mosiądz;

- prowadzić

Dzisiaj, w przypadku systemów pewnych kategorii, idealnym rozwiązaniem jest element wzmacniający wykonany z brązu lub mosiądzu o małej średnicy, zwłaszcza że elementy z brązu mają estetyczny wygląd. Co więcej, gdyby doświadczony projektant zastosował kran z brązu, mógłby zamienić się w prawdziwe dzieło sztuki. Pomimo tego, że rodzaj łączników rurowych nie jest najważniejszym parametrem, w niektórych przypadkach może być umieszczony przed wszystkimi, stając się elementem kompozycji wnętrza.

Inną istotną zaletą elementów miedzianych jest to, że nie ulegają korozji. Ponadto wyróżniają się bezproblemową obrabialnością mechaniczną.

W poszukiwaniu tańszej i lżejszej opcji zwykle zatrzymują się na aluminiowych okuciach. Również stosunkowo lekki, ale bardziej wytrzymały jest tytan, który jest uważany za głównego konkurenta aluminium. Należy jednak pamiętać, że tytanowe łączniki rurowe mają dość wysoką cenę i są stosowane w rzadkich przypadkach.

Również materiały takie jak stopy tantalu / niklu są używane do produkcji łączników rur. Mimo że istnieją podobne opcje, w większości przypadków stosowane są elementy nadwozia wykonane z żeliwa lub stali.

Stal na korpus wzmacniający może być inna.

Dopuszczalne jest używanie następujących typów tego materiału:

- stopiony;

- węgiel;

- odporny na ciepło;

- stal nierdzewna.

Odporne na ciepło odmiany materiału są uwzględniane, jeśli zawór działa w wysokich temperaturach. Warto zauważyć, że części wykonane ze stali mogą być używane w szerszym zakresie temperatur niż opcje żeliwne. Jeśli chodzi o zbyt agresywne lub szczególnie czyste środowisko, zwykle stosuje się stal nierdzewną.

Ponadto stalowy korpus zbrojenia może być:

- kute;

- spawane;

- ostemplowany;

- połączone.

Jeśli chodzi o żeliwne kadłuby, są one wykonywane przez odlewanie. Z reguły używają specjalnego szarego, ciągliwego lub żeliwa z grafitem sferycznym.

Żeliwo szare jest stopem żelaza w połączeniu z grafitem. Posiada doskonałe właściwości odlewnicze. Jeśli chodzi o materiał ciągliwy, jest bardziej trwały i ma lepką strukturę w porównaniu z wersją szarą. Taki materiał łatwo przenosi wpływ niskich wartości temperatury, a także łatwo wytrzymuje znaczne obciążenia wibracyjne. Stop ze sferycznym grafitem otrzymał swoją nazwę ze względu na kształt, jaki inkluzje grafitowe mają w swoim składzie.

Warto zauważyć, że żeliwo nie boi się korozji. Pod tym względem jest bardziej niezawodny niż ta sama stal węglowa. Ponadto materiał ten ma solidną strukturę, ale pozostaje dość kruchy. Dlatego armatura rurociągowa z obudową żeliwną nie jest stosowana w warunkach wysokiego ciśnienia, jak również w tych systemach, w których występuje uderzenie wodne. Jednak zawory odcinające wykonane z żeliwa będą znacznie tańsze niż wersja stalowa.

Do produkcji uszczelek i uszczelek

Surowiec do uszczelnień działa jak powierzchnia zaworu. Właściwości tych elementów bezpośrednio określają, jak szczelne będzie dane urządzenie. W wielu przypadkach migawka jest składnikiem ciała, ale zwykle jest wykonana z innych surowców, które muszą spełniać kilka wymagań dotyczących niezawodności, trwałości i żywotności.

Do produkcji uszczelek są bardzo często używane pierścienie wykonane z metalu, które są rozszerzone w obudowie lub przyspawane do niego. Surowce, z których wytwarzane są takie części, muszą być sprężyście gładkie i odporne na tarcie. Ponadto wysokiej jakości uszczelniacz nie powinien obawiać się rdzy.

Wszystkie wymienione wymagania są spełnione przez takie materiały, jak:

- mosiądz;

- stal;

- brąz;

- monel.

Płaszczyzna uszczelniająca może być utworzona przez kierunek metalu. Na przykład najbardziej sztywny i odporny na korozję stellit lub sormayta. Od samego początku w kształtkach rurociągów były obecne tylko metalowe uszczelki, jednak podczas modernizacji przemysłu chemicznego produkty elastyczne stały się bardziej popularne.

Popularność zyskała takie niemetaliczne surowce jak:

- PTFE;

- ebonit;

- guma;

- Teflon i inne polimery.

Materiały te są stosowane zarówno niezależnie, jak iw połączeniu z różnymi stopami.

W uszczelkach dławnicowych łączników rurowych stosowane są specjalne materiały uszczelniające, które odznaczają się wysokimi właściwościami elastycznymi, maksymalną odpornością na różne warunki temperaturowe i minimalnym współczynnikiem tarcia. Mogą to być takie surowce jak grafit lub fluoroplast. Mówiąc najprościej, materiały wypełniające stosowane w łącznikach rur charakteryzują się dużą różnorodnością.

Surowiec, z którego wykonane są uszczelki, odpowiada za stopień szczelności niezbędnych połączeń, na przykład w przestrzeni pomiędzy pokrywą a korpusem, a także pomiędzy płaszczyznami kołnierzy. Dopuszczalne jest stosowanie zarówno metalowych, jak i niemetalicznych uszczelek.

Opcje metalowe są idealne dla wymagających środowisk. Niemetaliczne uszczelki są mniej wytrzymałe i wykonane z materiałów takich jak guma w arkuszach, paronit lub fluoroplast.

Musimy wziąć pod uwagę fakt, że poszczególne parametry i jakość systemu zależą bezpośrednio od właściwości i jakości materiałów stosowanych do produkcji zbrojenia. Ponadto jeden lub inny materiał zawsze wpływa na całkowity koszt części. Ważne jest, aby pamiętać o wpływie niektórych surowców na specyficzny typ połączenia zaworu z rurociągiem. Na przykład, w procesie instalowania kształtek z żeliwa, stosowanie połączeń spawanych jest niedozwolone, na przykład w przypadku części stalowych, dlatego dozwolone są tylko łączniki z żeliwa kołnierzowego lub element gwintowany.

Przegląd wideo łączników rur, patrz film poniżej.