Kołki do izolacji termicznej: rodzaje łączników i wybrane opcje

Wykonanie prac nad ociepleniem elewacji budynku polega na rozwiązaniu głównego zadania - instalacji materiałów termicznych. Do instalacji można użyć kleju, ale przy wykonywaniu dużej ilości pracy i zwiększeniu niezawodności konstrukcji lepiej jest użyć specjalnego kołka lub kołka w kształcie naczynia.

Funkcje

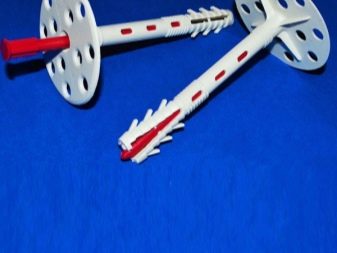

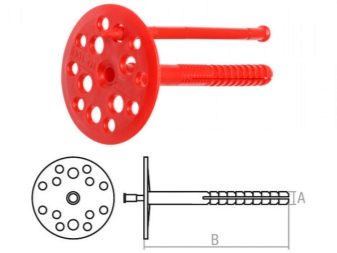

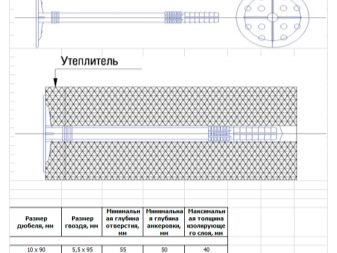

Kołek grzybkowy można wizualnie podzielić na trzy konwencjonalne części - kołpak, zwykły pręt sondy i strefę dystansową. Charakterystyczną cechą płaskiej głowicy kołka jest średnica od 45 do 100 mm. To konstruktywne rozwiązanie pozwala bezpiecznie przymocować izolację do elewacji budynku. Czapka ma chropowatą powierzchnię i jest wyposażona w stożkowe otwory technologiczne, które zwiększają przyczepność do izolacji. Pod maską znajduje się zwykła powierzchnia pręta, zakończona strefą dystansową, która jest odpowiedzialna za przymocowanie całego systemu ocieplenia do elewacji i składa się z kilku sekcji. Długość odcinka zależy od wymiarów samej wtyczki dysku i wynosi średnio 60 mm. Kołek rozporowy zawiera również gwóźdź oporowy lub śrubę, która mocuje kołek dzięki rozszerzeniu przestrzeni rozprężnej.

Gatunki

Kołki do materiałów produkcyjnych, charakterystyk i zastosowań można podzielić na następujące typy:

- z gwoździem plastikowym - służy do mocowania lekkich konstrukcji, w całości wykonanych z nylonu, niskociśnieniowego polietylenu lub polipropylenu;

- z metalowym prętem - zawiera metalowy gwóźdź rozprężny, który znacznie zwiększa jego niezawodność;

- z metalowym prętem i osłoną termiczną - oprócz metalowego gwoździa rozszerzającego znajduje się osłona termiczna, która zmniejsza przenoszenie ciepła;

- przedni kołek z prętem z włókna szklanego - model designerski, gwóźdź rozprężny z włókna szklanego o wysokiej wytrzymałości.

Na podstawie typu załącznika możemy dodatkowo rozróżnić następujące typy:

- kołki z wytrzymałym prętem - mogą być młotkowane młotkiem, co znacznie przyspiesza proces instalacji;

- Kołki z wytłoczonymi nasadkami - przeznaczone do montażu tylko za pomocą śrubokręta lub śrubokręta.

Charakterystyka

Każdy produkt z powyższej listy ma swoje unikalne właściwości i każdy ma swoje pozytywne i negatywne cechy. Przed zakupem wystarczającej ilości materiału mocującego konieczne jest zapoznanie się z charakterystyką każdego typu kołków w kształcie naczyń:

- Kołki z plastikowym gwoździem. Wykonany jest z nylonu, niskociśnieniowego polietylenu lub polipropylenu. Dzięki swoim właściwościom materiały te są praktycznie identyczne, więc nie powinny wpływać na przyjęcie pozytywnej decyzji przy wyborze elementów złącznych. Ponieważ ten materiał montażowy jest w całości wykonany z tworzywa sztucznego, jest bardzo lekki, co umożliwia użycie go w dowolnym projekcie, bez obawy o obciążenie ściany nośnej. Ale jest też inna strona - z ich pomocą nie trzeba naprawiać ciężkiej izolacji, po prostu nie wytrzymają.

Brak metalu w składzie gwoździa rozprężnego daje mu dodatkowe zalety - odporność na wilgoć i niską przewodność cieplną. Pierwsza zaleta sprawia, że jest odporna na korozję i przedłuża żywotność do 50 lat, a druga pozwala zminimalizować straty ciepła. Jednocześnie podczas instalacji należy zachować najwyższą ostrożność podczas pracy z plastikowym gwoździem rozprowadzającym.Posiadając niską sztywność, ma nieprzyjemną funkcję wyginania i łamania w najbardziej nieodpowiednim momencie.

- Kołki z metalowym paznokciem. Różni się od poprzedniego modelu tym, że wykorzystuje metalowy gwóźdź ze stali ocynkowanej o grubości 6 mm jako łącznik. To znacznie zwiększa wytrzymałość i pozwala wytrzymać ciężar dowolnej konstrukcji i używać podczas pracy z dowolnym rodzajem izolacji. W odróżnieniu od plastikowego metalu, gwóźdź dystansowy nie pęknie i nie zgnie się. Ale tego typu wtyczki dyskowe mają wady. Metaliczny paznokci lepiej niż plastik przewodzi ciepło i może tworzyć obszary, w których ściana może zamarznąć, co nie zdarza się, gdy kołek, w całości wykonany z tworzywa sztucznego. Drugą wadą jest korozja. Jeśli ściana pozostaje mokra przez większą część roku, cały gwóźdź rozprężny przejdzie przez niezabezpieczoną pokrywę rdzy, co doprowadzi do awarii całego systemu izolacji.

- Kołek z metalowym prętem i pokrywą termiczną. Jest to ulepszona wersja poprzednich łączników, zaprojektowana do pracy w warunkach wysokiej wilgotności. Główną różnicą jest plastikowa nasadka, która jest przymocowana do nasadki kołka. Zapobiega przenikaniu wilgoci i zmniejsza wypływ ciepła, dlatego ten łącznik można uznać za bardziej szczelny. Istnieją dwie wersje - z wyjmowaną wtyczką, którą należy zainstalować niezależnie, oraz wtyczkę zainstalowaną fabrycznie. Druga opcja jest wygodniejsza w pracy, ponieważ wtyczki są raczej małe i są przechowywane oddzielnie. Podczas pracy są dość łatwe do stracenia.

- Wtyczka fasadowa z prętem z włókna szklanego. Gatunek ten pojawił się na rynku stosunkowo niedawno. Składa się z następujących elementów - części mocującej, pręta z włókna szklanego, elementu kotwiącego ze strefą dystansową i podkładki rozprężnej, która jest noszona na części zaciskowej, aby utworzyć dodatkową powierzchnię do mocowania izolacji. Dzięki prętowi z włókna szklanego kołek ma wysoką wytrzymałość i niską przewodność cieplną. Wszystkie te elementy można wybrać osobno, kierując się tylko niezbędnymi rozmiarami.

Musi istnieć certyfikat jakości paneli izolacyjnych. Obecnie często używa się gatunków takich jak grzyby i parasol. Grzyb może być śrubowy, IZL-T i IZM.

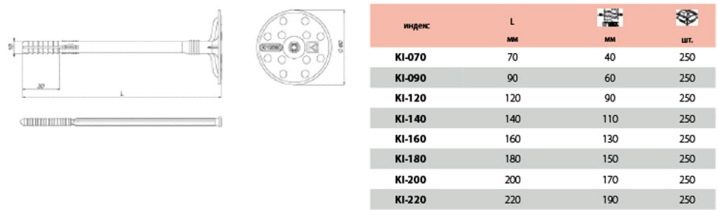

Wymiary

Wymiary elementów kołków w kształcie naczyń różnią się w zależności od rodzaju, przeznaczenia i producenta. Definicja gwoździa kołkowego i kołka w kształcie talerza jest nieobecna u gości, dlatego niemożliwe jest dołączenie do standardów państwowych. Dlatego poniżej podano średnie rozmiary według rodzaju elementów złącznych.

Plastikowa zatyczka do paznokci ma następujące wymiary:

- długość łączników z tworzywa sztucznego wynosi od 70 do 395 mm;

- średnica gwoździa rozprężnego - od 8 do 10 mm;

- średnica elementu tarczowego wynosi 60 mm;

- grubość izolacji dla instalacji powinna wynosić od 30 do 170 mm;

Kołek z metalowym gwoździem ma następujące wymiary:

- długość łącznika z tworzywa sztucznego wynosi od 90 do 300 mm, co jest standardowymi parametrami;

- średnica elementu tarczowego wynosi 60 mm;

- średnica metalowego drążka rozprężnego (gwoździa) - od 8 do 10 mm;

- grubość izolacji może wynosić od 30 do 210 mm.

Przegląd producentów

Obecnie wiodącymi producentami kołków rozporowych są przedsiębiorstwa z Rosji, Polski i Niemiec. Biorąc pod uwagę nakaz prezydenta Federacji Rosyjskiej Władimira Władimirowicza Putina „W sprawie wdrożenia programu substytucji importu”, należy zwrócić uwagę na trzy wiodące krajowe firmy produkujące kołki do naczyń:

- Termoklip - jest to firma handlowa i produkcyjna, która reprezentuje na rynkach Rosji i krajów WNP kilka serii kołków w kształcie naczyń wykonanych z polimeru blokowego na bazie polietylenu o wysokiej masie cząsteczkowej. Elementy metalowe wykonane są ze stali węglowej z odporną powłoką antykorozyjną. Niektóre modele są chronione osłoną termoizolacyjną.

- Isomax - ta firma produkuje kołki rozporowe o średnicy 10 mm z gwoździem ocynkowanym i możliwością montażu głowicy termicznej. Metalowy gwóźdź wykonany jest ze stali węglowej z powłoką galwaniczną.

- Tech-Krep - Jest to rosyjska firma, która produkuje plastikowe kołki w kształcie misy z kilkoma wersjami: z gwoździami z tworzywa sztucznego i metalu, z i bez osłony termoizolacyjnej. Kołki produkowane są z surowców pierwotnych przy użyciu złożonego składu chemicznego. Gwoździe metalowe są wykonane ze stali z powłoką cynkowaną ogniowo.

Jak obliczyć?

Aby zapewnić niezawodne mocowanie izolacji, należy najpierw poprawnie obliczyć rozmiar pręta ustalającego. Do obliczeń należy użyć następującej formuły:

L (długość pręta) = E + H + R + Vgdzie:

- E - długość segmentu rozszerzającego pręta ustalającego;

- H oznacza grubość izolacji;

- R oznacza grubość roztworu klejącego (w razie potrzeby klejenie);

- V - odchylenie fasady od płaszczyzny pionowej.

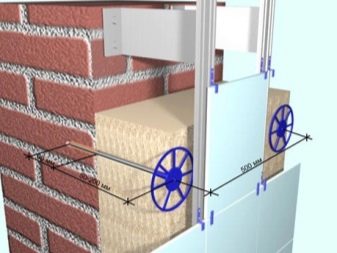

Liczba kołków używanych do montażu izolacji zależy bezpośrednio od jej ciężaru. Na przykład penoplex może być wzmocniony 4 kołkami na 1 m², a dla wełny bazaltowej jest potrzebny od 6 sztuk. Dokładna kwota jest obliczana w procesie obliczania powierzchni, która ma być izolowana.

Wzór na obliczenie całkowitego zużycia elementów złącznych jest następujący:

W = S * Q, gdzie:

- S oznacza całkowitą powierzchnię;

- Q - liczba kołków na 1 m² izolacji.

Do ostatecznego obliczenia należy dodać dodatkowe 6–8 sztuk w przypadku nieprzewidzianych wydatków (straty lub awarii). Przy obliczaniu przepływu należy dodatkowo wziąć pod uwagę, że w przeciwieństwie do ścian, więcej łączników przechodzi w narożniki. Dlatego dodatkowo musisz dodać kolejne 10-15 sztuk. Podstawowe koszty elementów złącznych na metr kwadratowy mogą być różne. Możesz wydać jako 90 kołków i 140, 160, 180, a nawet 200.

Wskazówki dotyczące aplikacji

Przy wyborze kołków w kształcie naczyń należy zwrócić uwagę na pewne niuanse:

- jeśli wystąpi instalacja penopleksu, wybór należy zatrzymać na odmianach o szorstkim kapeluszu;

- Warto zwrócić szczególną uwagę na jakość obróbki antykorozyjnej, jeśli istnieje ryzyko opadów do wnętrza konstrukcji termoizolacyjnej;

- przy izolowaniu wysokich budynków należy kupić najdroższe modele kołków w kształcie płyt z metalowymi gwoździami i plastikowymi głowicami termicznymi, które chronią konstrukcję przed wnikaniem wilgoci;

- do preferowanych właściwości użytkowych, oprócz utrzymania całkowitej masy konstrukcji, jej własnego ciężaru i wymiarów, a także należy dodać do zakresu temperatury działania;

- w północnych szerokościach geograficznych w ekstremalnych warunkach pogodowych niepożądane jest używanie plastikowej plastikowej zatyczki z plastikowym prętem w instalacji zewnętrznej izolacji. Faktem jest, że przy ekstremalnie niskich temperaturach i wilgotności spada poważne ryzyko ich pęknięcia i dalszego zniszczenia całego systemu izolacji termicznej. W takiej sytuacji preferuje się kołek w kształcie naczynia z metalowym prętem i pokrywą termiczną lub przedni kołek w kształcie naczynia z prętem z włókna szklanego.

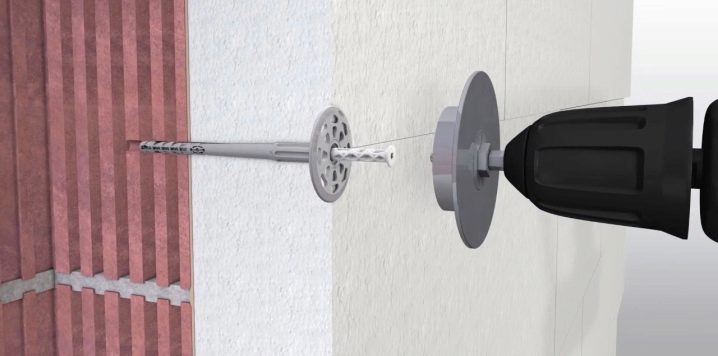

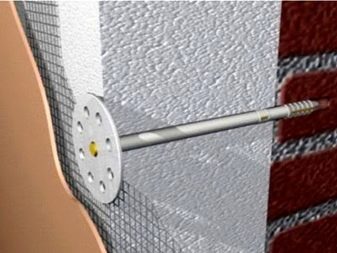

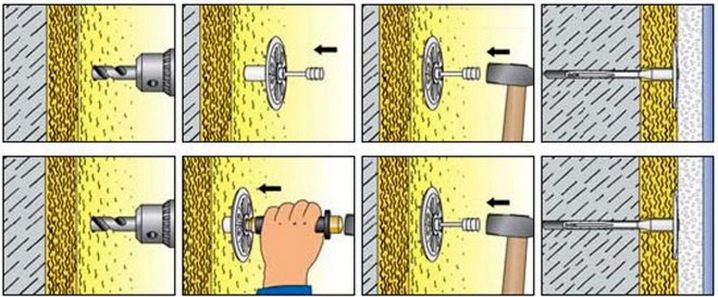

Kołki służą do montażu izolacji na fasadach budynków przemysłowych, handlowych i mieszkalnych. Sam proces instalacji można podzielić na następujące kroki:

- oznakowanie strefy instalacji izolacji;

- wiercenie otworów w izolacji;

- montaż kołka w otworze montażowym do momentu całkowitego zatopienia kołpaka w izolacji;

- ustawianie gwoździa na pchnięcie i zatkanie go do wymaganego poziomu.

Warto zastanowić się bardziej szczegółowo nad technicznymi aspektami procedury izolacji.

- Zanim zaczniesz, musisz przygotować oryginalną powierzchnię. W tym celu wszystkie zagłębienia i wypukłości są eliminowane, aż do uzyskania płaskiej powierzchni. Następnie izolacja jest mocowana do powierzchni roboczej za pomocą specjalnej mieszanki klejowej. Jeśli powierzchnia jest dość płaska, można użyć pacy zębatej do formowania.

- Aby pierwszy rząd izolacji nie spadł poniżej masy kolejnych, poziom początkowy jest ustalony w dolnej części. Arkusze będą na tym polegać. Następnie, po całkowitym wyschnięciu mieszanki klejowej (około 2–3 dni), arkusze są trwale mocowane kołkami w kształcie płyty. Najpierw wykonuje się otwory w wcześniej oznaczonych miejscach za pomocą perforatora.

- Konieczne jest, aby punkty podparcia, w których będą wykonane łączniki, znajdowały się na połączeniach arkuszy - w ten sposób możliwe będzie zapobieganie pojawianiu się dodatkowych otworów dla niepożądanej wymiany ciepła, a jednocześnie, po zakończeniu instalacji, krawędzie płyt nie będą wyginane.

- Następnie materiał termoizolacyjny jest zszywany kołkiem w kształcie czaszy do podstawy czapki. Gwóźdź rozporowy jest młotkowany w taki sposób, że nasadka jest jak najbliżej materiału termoizolacyjnego. Ważne jest, aby kołek wbił się głęboko w podstawę o co najmniej 1,5 centymetra.

- Następnie wszystkie połączenia powinny być starannie zabezpieczone za pomocą metalizowanej taśmy termo-refleksyjnej. Jeśli odstępy są większe niż 0,5 cm, można je wydmuchać pianką budowlaną. Ale ta procedura powinna być przeprowadzona z najwyższą starannością, ponieważ niektóre rodzaje pianki mogą rozpuszczać polimerowy izolator cieplny.

- Kołki mocowane są tylko raz. Jeśli popełnisz błąd w obliczeniach i wyciągniesz kołek ze ściany, zawali się. Aby tego uniknąć, musisz bardzo poważnie podchodzić do przygotowania siedzenia. Wewnątrz nie powinno być pęknięć, odprysków, piasku, kurzu i innych zanieczyszczeń. Otwór jest wiercony do średnicy wybranych łączników. Głębokość powinna być o 0,5–1 cm dłuższa niż wybrany element.

- Po zamocowaniu materiału termoizolacyjnego pozostają w nim raczej głębokie otwory, które należy naprawić szpachelką.

Jeśli zastosujesz się do tych wskazówek i zlecenia pracy, izolacja elewacji zajmie minimalną ilość czasu, a proces produkcyjny będzie tak wydajny, jak to możliwe.

Aby uzyskać informacje na temat prawidłowego mocowania izolacji do ścian za pomocą kołka, patrz poniższy film.