Zawory: typy, przeznaczenie i zalecenia dotyczące instalacji

Zawory odcinające są stosowane w różnych gałęziach przemysłu zajmujących się rurociągami substancji gazowych, pary, wody, oleju, substancji zawierających olej i innych cieczy. Takie zawory są niezbędne do odcięcia odcinków rurociągów dowolnego systemu, do przeprowadzenia instalacji lub naprawy, do odcięcia dostaw transportowanych substancji do konsumentów, a także do pomiaru dostaw tych substancji i ochrony sieci rurociągów i jej elementów przed przeciążeniami.

Cel i urządzenie

Głównym celem zaworów jest niezawodne odłączenie odcinka rurociągu lub innych rurociągów z nim połączonych oraz urządzeń z przepływu medium przez nie przepływającego, zapewniając w ten sposób bezpieczeństwo planowanych prac. Oprócz wyłączenia (odcięcia) medium krążącego w układzie, zawór ma również inne cele. Z jego pomocą możesz regulować, rozpowszechniać, miksować i usuwać używane środowisko.

Zgodnie z projektem rury, rodzajem i parametrami przepływu medium, wybierane są niezbędne urządzenia odcinające, sterujące i rozładowujące. Na przykład muszą być zgodne z ciśnieniem w systemie, rodzajem i temperaturą medium, cechami konstrukcyjnymi rurociągów (średnica, typ połączeń) i spełniać wszystkie wymogi bezpieczeństwa. Celowo urządzenia blokujące są podzielone na kilka grup.

- Ogólny cel. Jest stosowany na liniach wodnych i parowych, w liniach gazowych sieci miejskich i systemach grzewczych.

- Specjalny cel. Stosuje się go pod wysokim ciśnieniem, a także w przypadkach niskiej lub wysokiej temperatury, toksyczności, lepkości, korozyjności, radioaktywności i ścieralności transportowanych substancji.

- Armatura docelowa. Zaprojektowane dla indywidualnych przypadków określonych przepisami technicznymi.

- Hydraulika. Okucia o małych średnicach do urządzeń domowych.

- Statek. Wyposażona jest w jednostki morskie i rzeczne, produkowane są z uwzględnieniem specyficznych warunków pracy.

- Unikalny. Wyprodukowane na specjalne zamówienia na instalacje przemysłowe i eksperymentalne.

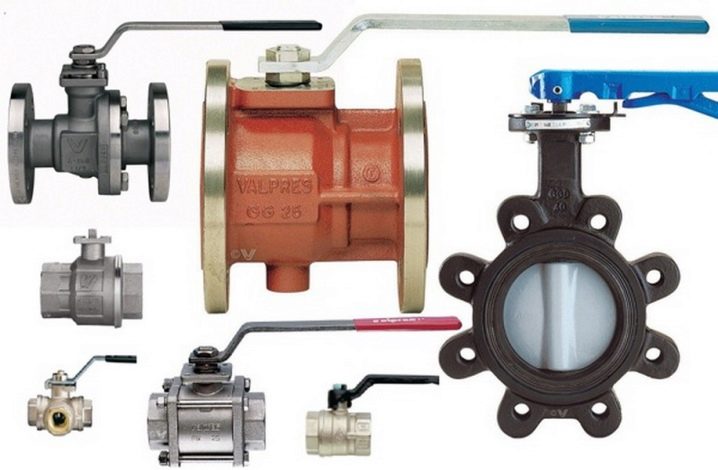

Istnieją takie rodzaje urządzeń blokujących:

- zawory z obudową z żeliwa i stali;

- zawory odcinające lub odcinające i sterujące;

- dźwigi różnych typów i urządzeń;

- zawory motylkowe;

- zawory sterujące;

- produkty bezpieczeństwa i ochronne.

Wszystkie wymienione urządzenia blokujące mają podobną konstrukcję. Są hermetycznie zamkniętą obudową z umieszczoną w niej jednostką blokującą. To urządzenie musi ściśle blokować rurociąg, w którym jest zainstalowany, dzieląc go na części - sekcje do zaworu wzdłuż medium i za nim. Zespół zamykający składa się z dwóch głównych elementów roboczych: siodła i mechanizmu członu zamykającego. Te dwa urządzenia, dotykając ich powierzchni uszczelniających, stanowią przeszkodę dla ruchu medium używanego w rurociągu. Oprócz zaworu zawór ma części do podłączenia do rurociągu: kołnierze, dysze gwintowane, gładkie dysze do spawania.

Klasyfikacja

Wszystkie łączniki rurociągów są klasyfikowane w kilku kategoriach w zależności od zastosowania, przeznaczenia, cech konstrukcyjnych, materiału, parametrów środowiskowych, sposobu mocowania.

Przez aplikację

Rozważa się kilka rodzajów armatury.

- Odcięcie. Najliczniejsza klasa urządzeń, czyli około 3/4 wszystkich używanych okuć. Służy do całkowitego odcięcia przepływu medium w rurociągu, a także jego uruchomienia, jeśli to konieczne. Należą do nich: zawory, zawory, krany, produkowane dla rurociągów o różnych średnicach, mediów roboczych i parametrów. Zakres takich urządzeń jest dość szeroki: od zaworów do pary, wody, rurociągów gazowych do konwencjonalnych zaworów do systemu grzewczego i kuchni.

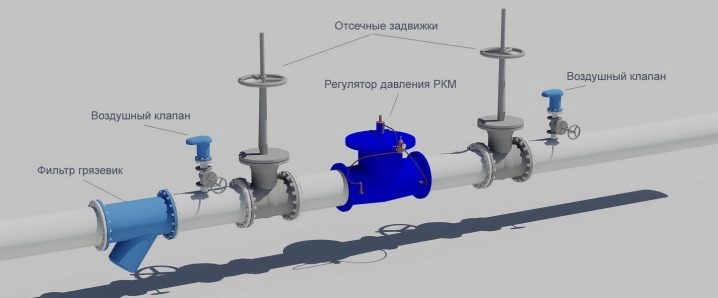

- Regulacyjne. Ten typ urządzenia obejmuje wszelkiego rodzaju zawory sterujące, nazywane w przedsiębiorstwach przemysłowych regulatorami ciśnienia płynu, poziomem cieczy w naczyniach, spadkami ciśnienia między różnymi płynami, a także zaworami dławiącymi. Zawory regulacyjne nie są uważane za człony odcinające, dlatego są zwykle stosowane z urządzeniami odcinającymi składającymi się z zaworów lub zaworów zainstalowanych zarówno przed, jak i za regulatorem.

- Bezpieczeństwo. Ten typ urządzenia zapewnia ochronę linii parowych, rur wodnych, gazociągów i innych rurociągów za pomocą urządzeń umieszczonych na nich przed nadmiernym ciśnieniem powyżej dopuszczalnego przez automatyczne rozładowanie części czynnika roboczego. Zawory bezpieczeństwa obejmują następujące urządzenia: zawory bezpieczeństwa, ICS (urządzenia bezpieczeństwa impulsowego), płytki bezpieczeństwa i zawory średniego obejścia.

- Ochronny. Służy do ochrony rurociągów i urządzeń przed awariami i wypadkami z niedopuszczalnymi dla nich parametrami przemysłowych procesów technologicznych, a także do unikania zmiany kierunku przepływu czynnika roboczego. W przeciwieństwie do zaworów bezpieczeństwa, urządzenia ochronne eliminują sytuacje awaryjne bez rozładowywania czynnika roboczego z rurociągów, działając tylko na wyłączenie ruchu czynnika roboczego. Takie urządzenia obejmują zawory zwrotne i zawory odcinające.

- Dystrybucja i mieszanie. Takie zawory są również nazywane trójdrożnymi lub wielodrogowymi. Na przykład zawiera zawory trójdrożne i zawory rozdzielcze. Aparatura używana do mieszania mediów lub dystrybucji przepływów pracy w kierunkach.

- Kontrola. Przeznaczony jest do monitorowania poziomu płynu w naczyniach i kotłach, wykorzystywany jako zawór odcinający do oprzyrządowania. Są to różne kurki i zawory do manometrów, kurki testowe i zwalniające oraz wskaźniki poziomu.

- Rozdział faz. Służy do oddzielenia środowisk roboczych, które znajdują się w różnych stanach i fazach. Zawory te to na przykład separatory oleju, kondensatory i popychacze powietrza.

Należy zauważyć, że zawory odcinające (zawory, kurki, zawory) powinny być stosowane tylko w dwóch pozycjach roboczych - „całkowicie otwarte” lub „całkowicie zamknięte”. Większość z tych urządzeń nie jest przeznaczona do działania jako zawory regulacyjne lub dławiące. W przeciwnym razie szybko się nie powiedzie: siodła zostaną wymazane, uszczelki zaworów ulegną odkształceniu, zawór się poluzuje, nie będzie już mógł utrzymać przepływu czynnika roboczego w stanie zablokowanym. Zwora kuli może być nazwana wyjątkiem od reguły: jej kąt otwarcia nie ma tak niszczącego wpływu na gęstość. W przypadku urządzeń sferycznych najważniejszą rzeczą w wydłużaniu ich żywotności jest czyszczenie używanego środowiska pracy ze stałych zanieczyszczeń ściernych, które usuwają kulki.

W systemach odwadniających i czyszczących o wysokim ciśnieniu w każdej linii należy stosować dwa urządzenia odcinające umieszczone obok siebie. Jeden z nich (pierwszy w otoczeniu) jest uważany za wyłączony, a drugi - za regulację. Podczas krótkotrwałego oczyszczania przewodów drenażowych pierwszy z nich otwiera zawór odcinający, a następnie zawór sterujący. Po oczyszczeniu zawory są zamykane w odwrotnej kolejności (najpierw zamykają zawór sterujący).Ta procedura zapewnia długą żywotność zasuwy.

Zasuwy stosowane są w sieciach rurociągów inżynieryjnych i przemysłowych. Mogą to być rury wodne, rury parowe, systemy grzewcze i kanalizacyjne. Zasuwy w zależności od typu żaluzji to:

- klin, instalowany na rurach kanalizacyjnych i wodociągowych do różnych celów;

- dysk używany do rurociągów o dużych średnicach i niskich ciśnieniach czynnika roboczego, często są one nazywane tłumikami;

- równoległe (dwu-dyskowe), charakteryzujące się wysoką niezawodnością, są instalowane w szerokim zakresie ciśnień od dwóch do dwustu atmosfer i środowisk roboczych o podwyższonej temperaturze.

Zawór jest urządzeniem blokującym, w którym ruch przesłony jest spowodowany prostą parą gwintowaną. Pręt koła zamachowego jest połączony z przesłoną lub zaworem przez zacisk. Gdy koło zamachowe zostanie obrócone, aby otworzyć, trzpień zaworu odcinającego jest przeciągany przez zacisk. Często urządzenia te są używane jako zawory regulacyjne, chociaż należą do organów odcinających. Faktem jest, że instalowanie kosztownych zaworów sterujących nie zawsze jest racjonalne. Dźwigi są używane w różnych obszarach, wiele z nich jest znanych z codziennego życia: pokrywają się one z liniami ciepłej i zimnej wody w łazience i kuchni, dostarczają gaz do pieca, dostarczają wodę do węża do podlewania ogrodu i innych urządzeń. Mają najprostszą konstrukcję, ale to nie ułatwia pracy z ich naprawą.

W drodze połączenia

Zgodnie z cechami konstrukcyjnymi części łączących, łączników rur można podzielić na dwie duże grupy:

- kołnierz;

- flangeless

Lista gatunków złączy kołnierzowych jest ograniczona jedynie różnicą w kształtach samych kołnierzy.

Są to:

- okrągłe;

- kwadrat (prostokątny);

- trójkątny.

Najczęściej stosowane okucia z okrągłymi i kwadratowymi kołnierzami. Inne formy są rzadko używane lub w ogóle nie są brane pod uwagę przy projektowaniu nowych urządzeń produkcyjnych. Kwadratowe kołnierze są stosowane w środowiskach o ograniczonych wartościach maksymalnego ciśnienia - nie więcej niż dwadzieścia atmosfer. Główna forma kołnierzy pozostaje okrągła: jest mniej pracochłonna pod względem produkcji, a pod względem niezawodności ma tolerancję zarówno na niskie ciśnienia, jak i wysokie ciśnienia.

Asortyment okuć bezkołnierzowych jest szerszy pod względem różnicy w sposobach łączenia z rurociągami, odgałęzieniami statków i zbiorników.

Obejmuje to wyposażenie:

- spawane;

- sprzężone za pomocą sprzęgieł;

- zadławić;

- tsapkovaya.

Należy zauważyć, że wszystkie wyżej wymienione typy połączeń urządzeń blokujących z rurociągami, z wyjątkiem połączeń spawanych, są odłączalne. Osprzęt przymocowany przez spawanie, do wymiany lub naprawy, będzie musiał być wycinany tylko przy użyciu „bułgarskiego”, palnika gazowego lub piły do metalu w przypadkach domowych. W dławiku zastosowano złączki i kołpaki do łączników gwintowanych. Szczelność połączeń kołnierzowych urządzeń blokujących zapewnia kołnierze z zamontowanymi uszczelkami lub pierścieniami uszczelniającymi. Istnieją inne urządzenia poprawiające szczelność i wytrzymałość połączeń kołnierzowych (występy, fazowania, kołki i próbki pierścieniowe).

Materiały i komponenty

Materiały użyte do produkcji zaworów i komponentów muszą spełniać ogólne warunki techniczne zgodnie z normami Centralnego Biura Projektów Przemysłu Zaworów (CKBA) „Zawory rurociągowe. Ogólne warunki techniczne weszły w życie od stycznia 2006 r., A także obowiązujące normy krajowe i specyfikacje branżowe. Głównym kryterium wyboru materiału na korpus dowolnego zaworu jest jego wytrzymałość. Obudowa jest podstawą do zainstalowania w niej wszystkich innych części. To jest jak fundament w konstrukcji - konstrukcja nośna dla całego budynku.

Przypadki większości urządzeń blokujących rurociągi są wykonane z żeliwa lub stali. W tym celu wykorzystywane są czasami inne materiały metalowe: na rynku można znaleźć krany i zawory z brązu, miedzi, aluminium i mosiądzu. Armatura z metali nieżelaznych i ich stopów ma dobrą cechę - nie podlega korozji i ma dobry wygląd.

Najbardziej ekonomicznym materiałem na armaturę jest tworzywo sztuczne, które łączy produkty z PVC (polichlorek winylu), polipropylenu, polietylenu i innych sztucznych stopów z tworzywa sztucznego pod jego wspólną nazwą. Ale takie zawory nie wytrzymują wysokiego ciśnienia i temperatury, ponieważ nie różnią się wytrzymałością. Ale w przypadku rur o małej średnicy i niskim ciśnieniu jest to odpowiednia alternatywa dla wyrobów metalowych. Oprócz niskich kosztów, rurociągi i kształtki z tworzyw sztucznych są cenne ze względu na ich odporność na korozję - główną plagę podobnych urządzeń ze stali.

Żeliwo sferoidalne, szare lub o dużej wytrzymałości służy do odlewania korpusu zbrojenia w zależności od obszaru i warunków użytkowania danego produktu. Okucia z obudową żeliwną, ze względu na ich kruchość, nie są stosowane przy wysokich ciśnieniach w rurociągach, a także tam, gdzie występują wstrząsy hydrauliczne i nagłe zmiany temperatury. W takich sytuacjach żeliwny korpus może po prostu pęknąć.

Stalowe kadłuby wykonane są z różnych gatunków stali: stopowej, żaroodpornej i węglowej. Do produkcji łączników instalowanych na rurociągach z agresywnymi substancjami lub mających szczególnie czyste środowisko pracy, należy stosować stal nierdzewną o wysokiej odporności na korozję. Obudowy ze stali żaroodpornej są stosowane do zaworów pracujących w warunkach podwyższonej temperatury środowiska pracy. Zastosowanie tego lub innego materiału, jak również konstrukcja i rodzaj kołnierza wynikają z wielu czynników, z których główne są następujące:

- nominalna średnica rurociągów;

- ciśnienie robocze;

- kierunek przepływu;

- warunki temperaturowe.

Zawory żaluzjowe są często wykonane z tego samego materiału co korpus, ale częściej są wykonane z innego metalu, w oparciu o wysoką odporność na zużycie i parametry środowiska pracy. Materiał powierzchni uszczelniających musi zapewniać szczelność i trwałość zaworu.

Materiał uszczelniający to:

- wyroby metalowe w postaci pierścieni, posiadające odporność na korozję, właściwości przeciwcierne, dobrze obrabiane (stal, mosiądz, brąz, monel);

- stopienie różnych twardych stopów: stellit (stop kobaltu), sormat (stopy na bazie żelaza);

- wyroby niemetalowe (gumowe i gumowe pierścienie, uszczelnienia polimerowe);

- uszczelki z materiału roślinnego (włókno bawełniane i lniane), talk, włókno szklane;

- Teflon i grafit do uszczelniania uszczelnień w agresywnych i wysokotemperaturowych warunkach pracy;

- Guma, Paranit i Ftoroplast do układania.

Okucia żeliwne i stalowe wyposażone w kołnierze mają niezaprzeczalne zalety pod względem szczelności, łatwości konserwacji i wytrzymałości sieci rurociągów w porównaniu z tymi bezkołnierzowymi. Jednak waga i wymiary takich łączników czasami osiągają duże wartości (odpowiednio w tonach i kilku metrach). Do tego trzeba jeszcze dodać urządzenia sterujące (koło ręczne, napęd elektryczny lub siłownik pneumatyczny, zawieszony na zaworze). Kołnierze prowadzą do zwiększonego zużycia metalu i intensywności pracy przy ich produkcji.

Wymiana i instalacja

Proces instalacji lub wymiany zaworów należy podchodzić odpowiedzialnie. Istnieje szeroka gama takich zaworów, różniących się między sobą wyglądem, urządzeniem mechanizmu zamykającego, sposobem i mechanizmem sterowania oraz cechami instalacji na rurociągu. Konieczne jest wybranie urządzenia blokującego odpowiedniego dla tego typu rurociągu, takiego czynnika roboczego i jego parametrów.Upewnij się również, że urządzenie blokujące można zainstalować z punktu widzenia urządzeń łączących. Rurociągi i osprzęt do nich muszą pasować do siebie zgodnie z następującymi wskaźnikami.

- Równy kształt przekroju. Okrągła rura wymaga wzmocnienia o przekroju kołowym. Dominuje ta forma zaworów i innych rodzajów armatury. Rurociągi o prostokątnym przekroju znajdują się w systemach wentylacyjnych i przemyśle pieców, gdzie stosowane są zawory ślizgowe lub płytowe.

- Ta sama średnica. Średnica urządzenia blokującego musi być w pełni zgodna ze średnicą rurociągu, do którego jest przymocowana. Dane paszportowe zaworu, zaworu, regulatora i rurociągów zawsze zawierają informacje na ten temat. Oprócz paszportu (instrukcje) dane dotyczące średnicy urządzenia są nakładane na korpus produktu zgodnie z wymogami oznaczania zaworu. Na przykład etykieta wskazuje Dy = 150, co oznacza, że takie złączki nadają się do rurociągu o średnicy 150 mm.

- Złączki do rurociągów a zainstalowane urządzenia blokujące mają wszystkie możliwości niezawodnego połączenia. Obejmuje to: tożsamość kołnierzy w kształcie i wielkości, zbieżność otworów montażowych, średnice połączeń gwintowanych, zgodność zewnętrznego gwintu mocowanych łączników z gwintem wewnętrznym sprzęgła, nakrętek kołpakowych i tym podobnych.

Powinieneś znać podstawowe zasady instalacji lub wymiany zaworów na rurociągach, bez których niemożliwe jest, a nawet rozpocząć pracę.

- Wszelkie prace naprawcze lub instalacyjne są wykonywane tylko na odłączonym odcinku rurociągu, w którym nie ma czynnika roboczego, ani szczątkowej wysokiej temperatury ani ciśnienia. Otwory odwadniające i odpowietrzające na linii są otwarte, a na zaworach rozłączających po obu stronach odłączonego naprawionego obszaru powiesić znaki bezpieczeństwa, wykluczając ich błędne otwarcie.

- Przygotowania przed montażem armatury i rurociągu są koniecznie wykonane: są one oczyszczane z ewentualnego brudu i rdzy, a spawane połączenia są wygładzane do połysku metalu i przygotowywane do prowadzenia spoiny. Podczas czyszczenia należy zwrócić uwagę na brak jakichkolwiek ukrytych defektów kołnierzy, pęknięć, skorup i innych wad, które uniemożliwiają kontynuację pracy.

- Montaż kształtek należy wykonywać tylko na płaskich i prostych odcinkach rur. Niedopuszczalne jest instalowanie go na zakrętach, ponieważ prowadzi to do zmniejszenia szczelności połączeń.

- W przypadku ciężkich zaworów i elementów zaworów, należy zapewnić dodatkowe konstrukcje wsporcze i urządzenia olinujące, aby uniknąć wypadków podczas wykonywania prac lub awarii urządzeń i elementów uszczelniających.

- Śruby i inne elementy mocujące są dokręcane za pomocą specjalnego narzędzia. Dokręcenie kołków kołnierzy musi być jednolite i zgodnie z tą zasadą: nakrętka jest dokręcona na jednym końcu kołnierza, a następnie na odwrocie, tak aby kołnierze nie skręcały się.

- Prace spawalnicze są wykonywane tylko na zaworach, w których zawór jest w stanie otwartym.

Takie sekcje mogą być, na przykład, zworkami między dwiema i dużą liczbą linii z tą samą substancją w rurociągach. Gdy sekcje te są połączone podczas pracy, łączniki są najpierw całkowicie otwierane, kierunek przepływu jest przeciwny do oczekiwanego, a następnie ostrożnie otwiera drugie urządzenie odpowiadające kierunkowi medium. Oto kilka ważniejszych zaleceń, które są przydatne podczas wymiany lub instalowania niektórych typów złączek.

- Wszystkie okucia przeznaczone do instalacji muszą być wcześniej sprawdzone pod kątem szczelności i regulacji wszystkich urządzeń wewnętrznych.

- W połączeniach kołnierzowych należy okresowo dokręcać śruby mocujące. Natychmiast mocno je dokręć, nie można, bo możesz pociągnąć za połączenie, w wyniku czego staną się bezużyteczne uszczelki.

- Podczas montażu zaworów obrotowych lekko otwórz tarczę zaworu.

- Aby zapewnić szczelne połączenie zaworów kulowych, należy użyć specjalnych taśm nawiniętych na gwint połączeń.

- Lepiej jest zainstalować urządzenia blokujące w takich miejscach, aby zawsze był do nich bezpłatny dostęp w celu szybkiego odłączenia, kontroli, kontroli i naprawy.

Podczas instalacji należy zwrócić uwagę na dopasowanie zaworu do kierunku przepływu medium. W przypadku zaworów, zaworów, kranów i innych urządzeń blokujących w ostatnim czasie strzałka wskazuje kierunek środowiska pracy. W przypadku rurociągów, w których przewidziano możliwość dwukierunkowego przepływu cieczy, pary i innych substancji o wysokim ciśnieniu, należy zainstalować dwa zawory odcinające o różnych kierunkach przepływu roboczego.

Prace spawalnicze na zaworach i rurociągach powinny być wykonywane wyłącznie przez doświadczonych specjalistów. Niezależne próby spawania żurawi, zaworów i zasuw zamykają się, co do zasady, słabą jakością wyników i stale pojawiającymi się problemami w miejscach spawania (przetoki, pęknięcia). A wygląd takich „domowych” pozostawia wiele do życzenia. Ale zmienić baterię lub kran w łazience - to prawdziwy właściciel może bez obaw.

Przejrzyj instalację zaworów w następnym filmie.