Specyfikacje i metody montażu rur profilowanych

Nowoczesny materiał budowlany to profilowana rura oferowana przez przemysł metalurgiczny. Produkcja przenośników rur rdzeniowych rozpoczęła się w połowie ubiegłego wieku, ale dopiero teraz zastosowanie takich materiałów stało się istotne w pracach budowlanych.

Funkcje specjalne

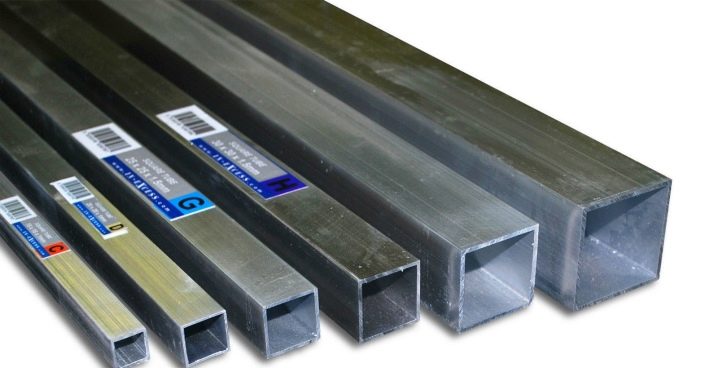

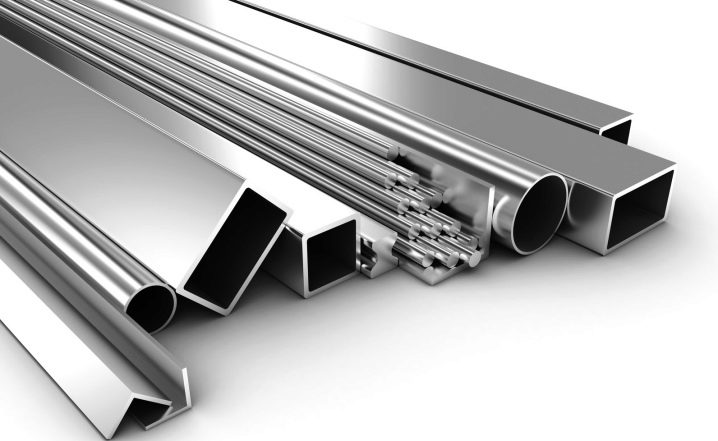

Puste rury typu prętowego mogą mieć różne sekcje, na przykład kwadratowe, a nawet owalne. Wykonane są z różnych materiałów.

Może to być:

- stal nierdzewna;

- stal węglowa;

- stal niskostopowa;

- plastik.

Jeśli chodzi o proces wytwarzania takich rur, polega on na zmianie okrągłych przekrojów na wymaganą formę: kwadratową, owalną lub prostokątną. W produkcji używanej taśmy, która jest rodzajem kęsa metalu, lub materiału, który będzie później wykorzystywany do produkcji. I tak rura już w gotowej formie za pomocą specjalistycznego sprzętu uzyskuje niezbędny kształt sekcji.

Kształtowana rura może być aluminiowa, metalowa, ocynkowana. Ponadto różni się wyglądem - może być kwadratowy na zewnątrz, prostokątny, w tym grubościenny i cienkościenny. Widok profilu ma zróżnicowany przekrój. Minimalny przekrój rury profilowej wynosi 1x1 cm, ale maksymalny rozmiar sekcji może osiągnąć 50 x 40 cm. Jeśli chodzi o grubość tego produktu, może on wynosić od 1 mm i osiągnąć 2,2 cm. Te typy są w stanie wytrzymać maksymalne obciążenie, ponieważ płaska powierzchnia jest równa dystrybuuje go do segmentu. Waga takiego produktu jest mała ze względu na fakt, że rura w środku jest pusta. Tak więc wytworzona konstrukcja jest znacznie lżejsza.

Stosowane są rury profilowane:

- dla organizacji ram dla przyszłej budowy;

- do aranżacji peronów i dużych stadionów;

- do budowy i przebudowy łuków i mostów;

- do budowy przęseł na działkach rolnych;

- jako podstawa billboardów;

- do budowy mansardów lub budynków niskiego typu;

- do budowy przegród lub pomieszczeń do użytku przemysłowego.

Bardzo ważne w pracy masy materiału. Aby zrozumieć, ile waży rura i czy nadaje się do wymaganej pracy, pomoże Ci stół, który producent przywiązuje do każdej marki rur. Na podstawie jej danych możesz określić, czy będzie w stanie wygiąć się w domu. Należy zauważyć, że materiał ten jest podstawowy w niektórych pracach budowlanych i konstrukcjach. Może być wykorzystany do zorganizowania struktury nakładania się budynku magazynowego. W ten sposób otrzymasz niezawodny i dość niedrogi projekt.

Jeśli rusztowania są zaprojektowane z rur profilowanych, można łatwo dostać się do elewacji każdego budynku w celu naprawy lub wykonania robót.

Ze względu na to, że rury tego typu można łatwo podłączyć w krótkim czasie, dzięki ich zastosowaniu można zainstalować żuraw wieżowy i nie trzeba używać ciężkich maszyn.

Jeśli chodzi o cechy tego materiału, wśród nich są następujące:

- użycie tych rur jest opcją ekonomiczną, ponieważ budowa dużych budynków wymaga niewielkiej ilości materiału;

- szybkość instalacji i jej lekkość to istotna zaleta, która pozwala zbudować nieporęczny budynek w krótkim czasie;

- w produkcji rur typu profilowego stosuje się obróbkę antykorozyjną, która jest w pełni odpowiednia dla norm sanitarnych i higienicznych;

- Inną cechą profili rury profilowej jest wymiana jednej z całej konstrukcji, ponieważ w takiej pracy nie ma potrzeby demontowania jej do uszkodzonej sekcji i wystarczy usunąć starą rurę i zainstalować nową w tym samym miejscu;

- łatwość transportu jest uzasadniona faktem, że rury mają kształt kwadratu lub prostokąta, a zatem są bezpiecznie zamocowane w jednym położeniu;

- takie rury są odporne na duże obciążenia i zginanie;

- ich użycie umożliwia projektowanie struktur o dowolnym stopniu złożoności.

Ze względu na fakt, że rury typu profilowego mają takie cechy, które znacznie przewyższają opcje o okrągłym przekroju poprzecznym, zyskały one popularność i stały się istotne do użytku w różnych celach. Jednak wielu uważa wysoki koszt takiego produktu i niski poziom odporności na korozję za wadę.

Widoki

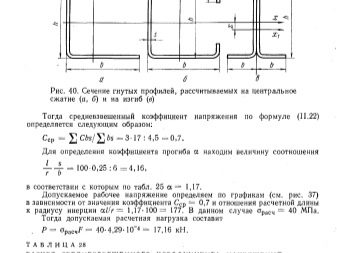

Trudniej jest zrobić proftrubię niż opcje z przekrojem okrągłym. Proces produkcyjny w tym przypadku odbywa się w kilku etapach. W pierwszym etapie zakład kupuje półprodukt, a mianowicie taśmy metalowe o grubości, która będzie grubością ścian gotowej rury profilowej. Następnie taśmę odwijamy, wykonujemy cięcie wzdłużne, prostowanie, odcinamy końce pasków, wykonujemy prace spawalnicze i umieszczamy na urządzeniu do przechowywania. To urządzenie wytwarza rurę o okrągłym przekroju poprzecznym, a następnie instaluje się ją w maszynie formierskiej. Ta maszyna wykonuje wstępne spawanie odcinków rur i uruchamia sprzęt, który prowadzi obróbkę temperaturową i tworzy odcinek profilu okrągłej rury.

Po zakończeniu produkcji produkt jest sprawdzany pod kątem zgodności z normami GOST. W przypadku takiego testu przeprowadza się wykrywanie wad, produkt jest sprawdzany wizualnie i sprawdzane są wymiary. W końcowym etapie produkowane rury są cięte na pewne kawałki i pakowane.

Proces produkcji może się różnić, ponieważ rury mogą być bez szwu, walcowane na gorąco i walcowane na zimno. Ponadto nawet technologia tworzenia materiałów z sekcją profilu może być inna.

Rodzaje rur:

- Bezproblemowo gorąco. Ta opcja ma wysoką wytrzymałość, odporność na korozję.

- Profil walcowany na zimno. Zaprojektowany, aby wytrzymać duży i regularny nacisk. Ponadto ten produkt ma doskonały wskaźnik gęstości.

- Spawane z sekcją profilu. Ten typ ma dobry wskaźnik gęstości i jest przeznaczony do długotrwałej pracy.

Jeśli mówimy o obszarach stosowania takich rur, wówczas te, które należą do standardowej odmiany, mogą być używane do orurowania, ciągnięcia urządzeń kablowych, budowania rusztowań, a także jako ogrodzenie dla określonej sekcji. Rury tułowia służą do budowy rurociągu, w którym mogą wystąpić spadki ciśnienia. Istnieją również odmiany odporne na ciepło, które są stosowane w przemyśle i przemyśle spożywczym oraz specjalne rury typu profilowego, które są wykorzystywane w procesie tworzenia części do samochodów. Jeśli chodzi o rury używane w procesie wznoszenia budynków, są to odmiany profili konstrukcyjnych. Z ich pomocą w budowie potrzeba użycia dźwigów i innego ciężkiego sprzętu do budowy wieżowców.

Oddzielnie należy rozważyć kształt rury. Wykonane są w owalnym, prostokątnym, kwadratowym i płaskim przekroju. Ponadto różnią się materiałem. Może to być metal lub plastik. Metal jest najbardziej wymaganym materiałem, ponieważ jest trwały. Jeśli chodzi o plastik, jego stabilność jest niższa, ale cena jest bardziej akceptowalna.

Etapy produkcji

Proces produkcji rury składa się z kilku etapów:

- przetwarzanie powstałego paska;

- produkcja z okrągłym przekrojem;

- zmienić z okrągłego na kształtny;

- prowadzenie obróbki cieplnej i cięcia do wymaganych wymiarów;

- kontrolować zgodność z GOST.

Materiał do produkcji rury profilowej jest dostarczany do zakładu w postaci metalowych rolek. Rolki te są rozwijane i cięte w maszynę do cięcia. Po przecięciu rolki do wymaganej szerokości paski są zgrzewane w jeden długi i nawijany na bęben. Jest to konieczne, aby frezarka nie przestała działać. W ten sposób unika się awarii w produkcji.

Następnie kęs jest podawany z bębna do maszyny formującej, która wytwarza sztabkę rury o kołowym przekroju poprzecznym. Na tym etapie uzyskuje się rurę, która nie jest zamknięta szwem. Na etapie formowania wykroju metal poddaje się obróbce cieplnej. Po przetworzeniu przedmiot obrabiany jest instalowany w młynie do spawania, który spawa rurę. Samo spawanie odbywa się w piecu, to znaczy za pomocą gazu osłonowego lub prądu o wysokiej częstotliwości. Jeśli chodzi o szew, może to być typ prosty lub spiralny. Aby szew spawalniczy był niezawodny i trwały, maszyna rozszerza krawędzie szwu. W ten sposób uzyskuje się zadzior - nadmiar kropel stopionego metalu wtłacza się w powierzchnię ukształtowanej rury, dodatkowy zadzior usuwa się za pomocą noża, a na końcu tego etapu rurkę chłodzi się kompozycją emulsyjną.

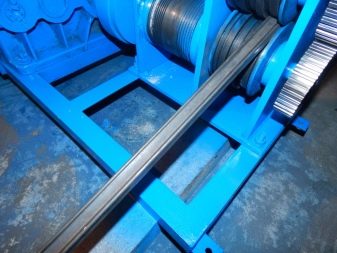

W następnym etapie wymagany przekrój rury profilowanej jest tworzony z okrągłego odcinka rury. Ta procedura odbywa się na jeden lub na dwa różne sposoby. Tak więc, na przykład, jeśli istnieje potrzeba stworzenia rury o owalnym lub płaskim przekroju, to w tym celu obrabiany przedmiot musi przejść przez rolki typu kalibracji. Przeznaczone są do wyrównania obrabianego przedmiotu na całej długości. Jeśli zachodzi potrzeba zastosowania sekcji kwadratowej, prostokątnej lub jakiejkolwiek innej, do poprzedniego kroku dodawany jest kolejny krok - pomijanie przedmiotu przez maszynę profilującą. On jest już w trybie automatycznym tworzy sekcję ustaloną na kontrolce.

Po zakończeniu produkcji powstała rura jest cięta na segmenty o tej samej długości, prowadzone jest badanie zgodności z normami i, jeśli wszystko pasuje do siebie, jest pakowane i wysyłane do adresata.

Aby dodatkowo zabezpieczyć rurę, przeprowadza się cynkowanie na zimno lub na gorąco. Jeśli przeprowadza się cynkowanie na gorąco, to w tym celu rura jest czyszczona i zanurzana w kąpieli z wrzącym cynkiem, a jeśli stosowana jest metoda zimna, wówczas na powierzchnię produktu nakładana jest warstwa farby proszkowej lub polimerowej.

Wymiary

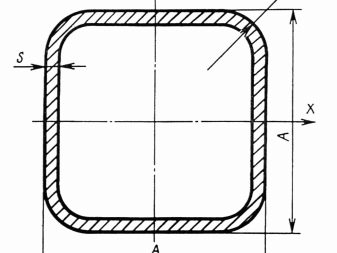

Zgodnie z normami rozmiary rur różnych sekcji są obliczane na podstawie surowców wykorzystywanych do ich produkcji. Ten metal ma gęstość 7,85 grama na centymetr kwadratowy. W przypadku rur z sekcją profilu istnieją pewne kryteria określone w GOST 8645-68.

Wymagania produktu to:

- ściana zewnętrzna ma długość od 1,5 do 18 cm;

- szerokość zewnętrzna może wynosić od 1 do 15 cm;

- grubość ścianki może również wynosić od 1 mm do 1,2 cm;

- sekcja może być najbardziej zróżnicowana;

- waga jest obliczana w metrach, na przykład jeden metr może wynosić 300 gramów i 55 kilogramów, wszystko zależy od odcinka rury.

W ten sposób profilowana rura o kwadratowym przekroju może być wykonana zgodnie z GOST, co pozwala na produkcję rur z zewnętrznymi żebrami o długości od 1 do 18 cm i grubości ścianki od 1 do 6 mm. W tym przypadku pole przekroju poprzecznego może zmieniać się od 0,343 cm2 do 90 cm2. Waga może wynosić od 269 gramów na 1 metr i do 70 kg na 1 metr.

Jeśli wykonywany jest projekt z owalnym przekrojem poprzecznym, wówczas przy produkcji takich produktów dopuszcza się stosowanie większych i mniejszych rozmiarów. Jeśli chodzi o duże rozmiary, ich średnica może wynosić od 6 mm do 9 cm, a mniejsza średnica może wynosić od 3 mm do 50 mm.Grubość ścian może wynosić od 0,5 do 2,5 mm. Również w przypadku tej produkcji dozwolona jest średnica zewnętrzna 5 mm i do 11 cm, jeśli rura została wyprodukowana zgodnie z tymi parametrami, wówczas waga jednego metra produktu może osiągnąć 4 kg.

GOST określa wymiary i inne parametry rur, które są najbardziej pożądane wśród konsumentów. Przy wytwarzaniu takich rur dla pojedynczego klienta z dużą liczbą produktów można omówić osobny przepis w GOST.

Obliczanie obciążenia

Wybierając rury profilowe, kupujący powinien wiedzieć, jak ważne jest obliczenie parametrów i obciążeń dla konstrukcji wsporczych. Ale nie każdy wie, jak właściwie przeprowadzić takie obliczenia i kupić rurę o takim przekroju, aby obciążenia były odpowiednie dla przyszłej konstrukcji. Jeśli balustrady, ogrodzenia lub szklarnie są zbudowane z rur, wówczas można to zrobić bez obliczeń, ale jeśli z tych rur zostanie zbudowany baldachim, dach, osłona itp., Należy dokonać dokładnych obliczeń.

Każdy materiał ma właściwości wytrzymujące pewne obciążenia. W tym przypadku nie ma wyjątku, a stal, z której wykonane są rury, ma przekrój profilu. Jeśli struktura będzie obciążona odpowiednim obciążeniem, będzie w stanie wytrzymać to, ale niestety będzie się wyginać. Ale po usunięciu ciężaru z konstrukcji zostanie przywrócony do pierwotnej pozycji. A jeśli przekroczysz dopuszczalne obciążenie, będzie się ono wyginać i po usunięciu ciężaru pozostanie w zgiętej pozycji.

Podczas wykonywania obliczeń obciążenia należy wziąć pod uwagę następujące parametry:

- wymiary rur i rodzaj przekroju;

- parametry naprężeń konstrukcyjnych;

- jakość kodu źródłowego, z którego zostanie wykonana rura;

- rodzaje możliwych obciążeń, które musi wytrzymać konstrukcja rury.

Montaż

Rury typu profilowego są tworzone zgodnie ze standardami ustanowionymi przez GOST. Daje możliwość wykorzystania materiału jako podstawy konstrukcji wsporczych. Aby konstrukcja mogła zostać zbudowana w krótkim czasie, specjaliści opracowali specjalne łączniki. Mogą to być zaciski lub różne płytki i zaciski. W nowoczesnej konstrukcji najczęściej używane są dodatki do kraba. Mogą łączyć kilka materiałów. Mogą mieć kształt X, G i T. Produkujemy takie elementy złączne ze stali ocynkowanej. Główną zaletą takiego systemu mocowania są dwa elementy, które umożliwiają całkowite owinięcie produktów i ich bezpieczne zamocowanie.

Zastosuj także system zacisków i łączników do łączenia rury. Złącza są w kształcie krzyża, potrójne i kątowe. Krzyż i trójnik mogą łączyć kilka rur, a za pomocą rogu można zginać strukturę.

Jeśli istnieje kilka rodzajów elementów złącznych, nie można używać spawania, co jest bardzo wygodne przy projektowaniu małej konstrukcji, na przykład namiotów i podobnych drobnych przedmiotów.

Wskazówki

Aby wykonać rury, które są rozważane w tym artykule, użyj specjalnych rolek. Mogą mieć wielką moc, za pomocą której rury pod ustalonym odcinkiem są zdeformowane. Jeśli sam chcesz wykonać rurę tego typu, która nie będzie miała dużego obciążenia, na przykład do produkcji mebli lub szklarni, wystarczy kupić małą maszynę, która może wykonać metalowy profil. A jeśli konieczne jest wytwarzanie rur profilowanych, które wytrzymają pewne obciążenia, to znaczy będą używane do projektowania konstrukcji nośnych, to już istnieje potrzeba zakupu gotowych elementów, które są wytwarzane przy użyciu specjalnej technologii iw fabryce.

Produkcja w fabryce odbywa się według następujących kroków:

- Roślina otrzymuje duże motki żelaza zwojowego, które są cięte na paski odpowiadające odcinkowi produkowanej rury;

- następnie, za pomocą spawarki, wszystkie paski są połączone w jeden długi pasek, który jest nawinięty na bęben;

- następnie włóż tę taśmę do maszyny, która tworzy pasek w rurze o okrągłym przekroju;

- po tym blanki są zgrzewane w jedną okrągłą rurę;

- następnie spawane elementy są chłodzone i przetwarzane;

- Po przetworzeniu rury są umieszczane w maszynie, która już tworzy okrągłą część o przekroju poprzecznym zainstalowanym, to znaczy rurę o przekroju kwadratowym, prostokątnym lub owalnym.

Eksperci zalecają stosowanie 4 rolek do produkcji rurki kwadratowej i maszyny z 2 rolkami do produkcji owalnej rury o przekroju poprzecznym.

Ponadto, po wyprodukowaniu rur, muszą zostać przetestowane pod kątem zgodności z normami GOST.

Aby to zrobić, użyj następujących metod sterowania:

- Metoda wirowa wykrywania wad, która ujawnia wskaźniki niezawodności magnetycznej i elektrycznej.

- Kontrola wzrokowa ujawnia możliwą obecność wad, rowków, nieprawidłowości i podobnych kryteriów, których nie może ujawnić poprzedni etap weryfikacji.

Po zakończeniu testu struktura jest ogrzewana i chłodzona. Tak więc produkt podlega obróbce cieplnej. Jeśli przeprowadzane jest samodzielne wytwarzanie, najlepiej jest poddawać działaniu wysokiej temperatury za pomocą lampy typu blowtorch. Ale lepiej nie robić takiej rury samodzielnie, ponieważ wymaga ona obecności 4 rolek, a także specjalistycznej maszyny, która wykonuje pracę z wysokim poziomem hałasu, co jest niedopuszczalne dla warunków życia.

Jeśli rura jest produkowana z kwadratowym przekrojem, produkt musi być w pełni zgodny z normami GOST 8639-82. Jeśli ma prostokątny przekrój poprzeczny, należy przestrzegać norm GOST 8645-68, a jeśli rura ma owalny przekrój poprzeczny, to musi być zgodna z GOST 8642-68. Ale po produkcji musi zostać przetestowany, ponieważ w ten sposób można być pewnym jakości produktu.

Standardy państwowe dopuszczały obecność takich wad:

- na gotowym materiale mogą znajdować się małe nacięcia, wgniecenia, żużel i ślady czyszczenia złomu;

- Zgodnie z normami, małe zgrubienia mechaniczne, cienka warstwa kamienia, pozostałości plam metalowych i śladów po usunięciu wad są dozwolone na spoinie.

Po produkcji i kontroli końce są dostosowywane do tego samego rozmiaru, przycinanie odbywa się ściśle pod kątem 90 stopni.

W przypadku, gdy takie części zostaną użyte jako materiał do przenoszenia cieczy pod ciśnieniem, konieczne jest pobranie elementów, które są w stanie wytrzymać możliwe spadki ciśnienia. To kryterium można obliczyć za pomocą specjalnie stworzonej formuły. Aby obliczyć wskaźnik efektu ciśnienia przy obecności przekroju prostokątnego lub kwadratowego, konieczne jest użycie wzorów zaprojektowanych dla określonego kształtu przekroju.

Obejrzyj także film na temat wytwarzania rur kształtowych.