Spawanie rur: technologia i rodzaje połączeń

Obecnie organizacje przemysłowe i życie domowe nie mogą obejść się bez instalacji rurociągów. Ich elementy są łączone na różne sposoby, biorąc pod uwagę materiał i rozmiar średnicy rur, ale spawanie jest szczególnie popularne. Ta metoda pozwala naprawić części w dowolnej pozycji i jest uważana za najprostszą i najtańszą, zapewniając ciasne i wysokiej jakości dokowanie.

Funkcje

Spawanie jest uniwersalnym widokiem części łączących rurociąg, wykonanych z metalu, plastiku, betonu i ceramiki. Ponieważ rurociąg jest komunikacją inżynieryjną wykorzystywaną do transportu ropy naftowej, gazu, wody i innych substancji, ważne jest prawidłowe i bezpieczne połączenie jego części. Spawanie dobrze sprawdza się w tych zadaniach, dlatego jest często wybierane podczas instalacji odwiertów, kanalizacji, linii przemysłowych i technologicznych, gdzie stosowane są rury ze stali nierdzewnej o dużej średnicy, kołnierze lub stopy tytanu.

Ta technologia nadaje się również do łączenia plastikowych, chromowanych rur o różnych średnicach. Wszystkie elementy rurociągów, zarówno małe, jak i duże, są ustalane zgodnie z ustalonymi standardami, które odpowiadają przepisom norm państwowych.

W zależności od cech instalacji i podstawy szwu, wybrana jest określona temperatura i rodzaj spawania. Technologia termiczna doczołowa opiera się na ogrzewaniu krawędzi rur, termomechanika charakteryzuje się gotowaniem części przez ogrzewanie spawanego drutu. Widok mechaniczny jest stosowany w przemyśle do mocowania rur poziomych przez tarcie. Jeśli chodzi o spawanie na zimno, jest ono wykonywane przez obróbkę części składem chemicznym, który gwarantuje trwały i niezawodny szew.

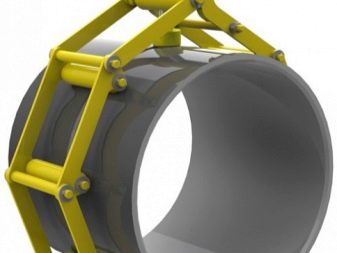

Główną cechą spawania jest to, że do jego wykonania używa się centralizatorów, które są urządzeniami ułatwiającymi centrowanie końców rur. Dzięki centralizatorom praca jest szybka, a szwy są wysokiej jakości.

Zalety spawania obejmują następujące punkty:

- oszczędność metalu i koszty pracy;

- doskonała alternatywa dla odlewania i kucia;

- możliwość łączenia rur o różnych rozmiarach;

- wysoka jakość i szczelność; łatwość wdrożenia.

Jeśli chodzi o wady, to podczas deformacji metalu jest możliwe.

Narzędzia i sprzęt

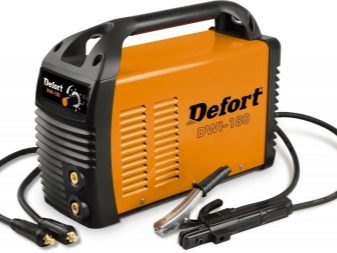

Spawanie jest najbardziej przystępnym i powszechnym połączeniem rur. Części dokujące wymagają nie tylko pewnego doświadczenia, ale także specjalnego urządzenia, które ma tryby przełączania. Taka maszyna może być uruchamiana zarówno elektrycznie, jak i gazowo, a także może zawierać urządzenie do spawania gniazd w swoim projekcie. W przypadku łączenia rur w gospodarstwie domowym wielu rzemieślników woli mieć maszynę wyposażoną w falownik. Aby regulować szybkość zużycia materiału i energii, urządzenia są wyposażone w obwody sterowania.

W zależności od złożoności pracy i średnicy rury wybiera się odpowiednie wyposażenie.

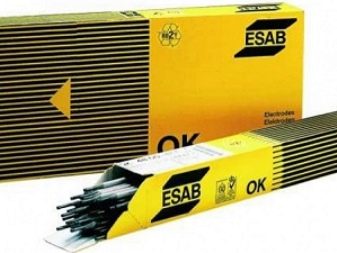

Elektrody

W wielu przypadkach do spawania używa się elektrod. Jeśli chcesz zadokować rury o dużej średnicy, wybierz elektrody pokryte folią celulozową. Do tworzenia szwów narożnych najczęściej preferowane są produkty z powłoką rutylową. W przypadku planowania złożonego gotowania stosowane są połączone elektrody (celulozowo-rutylowe).Najczęściej są to elektrody pokryte UONI 13/55, są one przeznaczone do spawania rur ze stali niskostopowej i węglowej. Ze względu na unikalny skład tych produktów zapewniają plastikowe szwy, odporne na wszelkiego rodzaju obciążenia.

Jedyną wadą takich elektrod jest to, że wymagają wstępnego przygotowania krawędzi. Nieleczone krawędzie w kontakcie z wodą, olejem lub rdzą mogą powodować powstawanie porów spawalniczych.

Maszyny spawalnicze

Przed rozpoczęciem spawania należy się martwić o dostępność odpowiedniego sprzętu. Najpopularniejszym aparatem są transformatory, mają prostą konstrukcję, która pozwala na konwersję napięcia w sieci. Zasada działania transformatorów opiera się na zmianie prądu pośredniego między uzwojeniami. Transformatory spawalnicze charakteryzują się wysoką wydajnością, która sięga 90%.

Bardziej zaawansowanym typem sprzętu spawalniczego jest prostownik. Składa się z jednostki diodowej, elementów regulacji, ochrony i rozruchu. W przeciwieństwie do transformatorów, podczas gotowania prostowniki umożliwiają łączenie części nie tylko z czerni, ale także z metali nieżelaznych, żeliwa i stali nierdzewnej. Prostowniki są niedrogie i zapewniają dobrej jakości szwy.

Urządzenia półautomatyczne, których konstrukcja jest reprezentowana przez prostownik, transformator, specjalny napęd, tuleję z palnikiem i butlę z gazem, są również bardzo pożądane przez spawaczy. W przypadku spawania bez gazu stosuje się dodatkowo drut topnikowy. Zwykle do łączenia rur metalowych urządzenie jest uruchamiane dwutlenkiem węgla. Zaletą tego urządzenia jest wysokiej jakości szew, a wadą jest wysokie zużycie materiału.

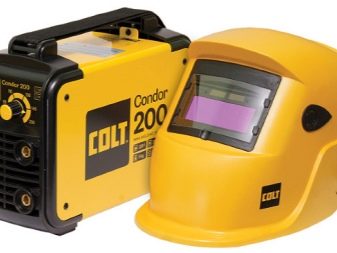

Inwertery również dowiodły swojej wartości. Taki sprzęt nazywany jest również pulsem. Jest drogi, ale ma niską wagę i wysoką wydajność. Również dla punktu użycia urządzenia spawalniczego. Są ekonomiczne, trwałe, niezawodne i pozwalają uzyskać szwy z wysokiej jakości uszczelnieniem. Sprzęt natychmiast podgrzewa elementy łączące dzięki impulsom prądowym, które wynoszą 0,01 s. Dlatego idealnie nadaje się do spawania dużych objętości w jak najkrótszym czasie.

Rodzaje szwów

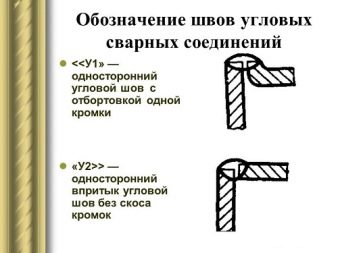

Niezależnie od tego, jakie rurociągi są zagotowane zgodnie z ich przeznaczeniem, mają spoiny, które powstają w wyniku przemiennego prądu elektrycznego zgodnie z wcześniej wybraną technologią. Do tej pory istnieją szwy pod kątem, kolby i zakładki. Wszystkie mają swoją indywidualną metodę i funkcje.

Złącza doczołowe są najpowszechniejsze, ponieważ charakteryzują się brakiem deformacji metalu. Ponadto są one minimalnie poddawane naprężeniom wewnętrznym i charakteryzują się wysoką wytrzymałością w stosunku do obciążeń dynamicznych i statycznych. Złącza doczołowe są podzielone na pojedyncze, stosowane do rur o przekroju do 500 mm i podwójnych, przeznaczone do rur, których przekrój przekracza 600 mm.

Złącza narożne są uważane za posuw czołowy. Są one wybierane, gdy trzeba naprawić części pod kątem. Takie szwy są uzyskiwane na dwa sposoby: bez skosu i ze ściętymi krawędziami. Złącza narożne nie są tak mocne jak złącza doczołowe, ale nadal mają dobrą jakość. Zakładane szwy doskonale nadają się do dokowania rur z tworzyw sztucznych. Są rzadko używane podczas gotowania elementów metalowych. Tłumaczy to fakt, że połączenie nie jest bardzo niezawodne.

Podczas spawania rur o grubych ścianach należy również stosować szew wzdłużny. Składa się z kilku warstw, a praca jest z reguły wykonywana jednocześnie przez dwóch specjalistów.

Sposoby

Spawanie jest fizykochemiczną metodą łączenia poszczególnych elementów, które w procesie tworzą solidny rurociąg.Taka instalacja odbywa się za pomocą odkształcenia plastycznego pod wysokim ciśnieniem lub stopienia. Szwy spawalnicze powstające podczas gotowania mogą się różnić, ponieważ zależą od wyboru technologii.

Obecnie wyróżnia się następujące rodzaje spawania:

- spawanie elektryczne;

- zimno

- gaz;

- argon;

- rozproszone.

Przewaga wśród metod gotowania rur to spawanie elektryczne, charakteryzuje się niską ceną i łatwością obsługi. Jest to tak zwana metoda kontaktu. Aby wykonać połączenie w ten sposób, wymagany jest transformator lub falownik. Sprzęt dostarcza ładunek do elektrody, która w kontakcie z powierzchnią rur silnie ogrzewa metal, który jest następnie chłodzony za pomocą specjalnych mieszanin lub wody.

Główne zalety spawania elektrycznego to wszechstronność i wszechstronność. Często wykonuje się to również bez elektrod. Jeśli są używane, są one wybierane, biorąc pod uwagę grubość ścianki i przekrój rur.

Spawanie na zimno jest ściśle regulowane przez ustalone normy i dokumentację. Jest to jedna z najlepszych opcji uzyskania uszczelnionych szczelnych połączeń. Ta technika pozwala całkowicie wyeliminować nagrzewanie elementów spawanych, a szwy powstają w wyniku procesów odkształcenia i nacisku wywieranego na część. W zależności od techniki spawanie na zimno dzieli się na zgrzewanie doczołowe, szew i zgrzewanie punktowe. Główną zaletą tej metody jest to, że cała praca odbywa się bez kosztów energii elektrycznej. Ponadto technika ta jest całkowicie przyjazna dla środowiska i otwiera możliwości tworzenia związków na dużych obszarach.

Często różne typy rur są połączone za pomocą automatycznego palnika gazowego. Jest to dość stara, ale sprawdzona metoda z dmuchaniem, która podgrzewa metal do wysokich temperatur. Spawanie gazowe jest odpowiednie, jeśli konieczne jest przeprowadzenie instalacji bez separacji doczołowej, a także w celu uzyskania spawów obrotowych.

Ma następujące cechy:

- wysoka wydajność;

- prostota pracy;

- uzyskanie jakościowego i zgrabnego szwu.

Spawanie argonem jest konieczne, gdy konieczne jest spawanie materiałów trudnych do połączenia - na przykład aluminium, miedzi lub tytanu.

Wszystkie powyższe techniki spawania rur nadają się do łączenia materiałów metalowych, podczas gdy części z tworzyw sztucznych są spawane przy użyciu spawania rozproszonego. Jego wdrożenie wymaga minimalnego zestawu narzędzi, praca jest szybka i niedroga. Aby uzyskać hermetyczne szwy, odbywa się przygotowanie, a następnie rury z tworzywa sztucznego na światło są ogrzewane za pomocą specjalnego urządzenia wyposażonego w różne dysze. Każda dysza jest wybrana dla określonej średnicy rury. Spawanie orbitalne jest również uważane za skuteczną metodę, gdy dzięki specjalnym metodom i technologiom części rur są umieszczane na specjalnym urządzeniu i obracane mechanicznie o 360 stopni. Rezultatem jest gładki szew bez luk.

Przyczyny wad i małżeństwa

Wskaźnik wysokiej jakości topienia rur uważa się za brak wad spawów. Dotyczy to zwłaszcza produktów cienkościennych i instalacyjnych umieszczanych w trudno dostępnych miejscach. Jeśli spawanie jest wykonywane ręcznie, ważne jest, aby zwrócić szczególną uwagę na jego jakość, w przeciwnym razie jakikolwiek błąd może doprowadzić do zmniejszenia wytrzymałości lub zniszczenia całej konstrukcji.

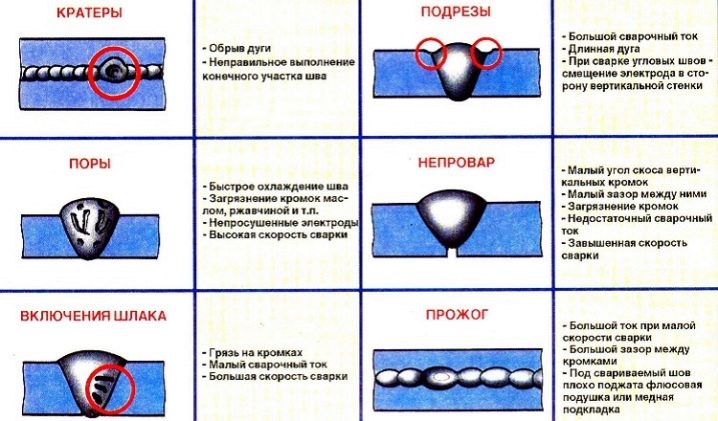

Wady złączy spawanych dzielą się na następujące typy:

- stałe inkluzje;

- zniekształcenie zewnętrznych form szwu;

- pęknięcia;

- kratery, przetoki, ubytki.

Pęknięcia są zwykle spowodowane miejscowym złamaniem w pobliżu szwu. Są one umieszczone w podstawie metalu lub w obszarze ekspozycji na temperaturę. Powodem pojawienia się takiego małżeństwa jest wysokie napięcie, które pojawia się w stawach podczas gotowania. Najczęściej wadliwe pęknięcia obserwuje się przy gotowaniu rur ze stali stopowej i wysokowęglowej, które po podgrzaniu zbyt szybko ochładzają się.

Wgłębienia są jednak formacjami o dowolnym kształcie, które nie mają narożników. Podczas spawania pozostają w ogrzewanym metalu. Ich odmiany to przetoki i kratery. Takie wady pojawiają się, gdy w obszarze spawania występuje zanieczyszczenie, farba lub rdza.

Odrzucenia mogą również wystąpić przy użyciu suchych surowych elektrod. Pory są często widoczne przy złym wyborze drutu spawalniczego.

Jeśli chodzi o wtrącenia stałe, są to obce elementy różnego pochodzenia, które po spawaniu pozostają w metalu spoiny. Są tlenkiem, topnikiem i żużlem. Inkluzje charakteryzują się różnymi kształtami i najczęściej znajdują się na granicy metalu kierunkowego i bazowego. Te wady są uzyskiwane w wyniku wysokiej prędkości gotowania, w obecności brudu na powierzchni rur lub zrzucania materiału powłoki elektrody.

Czasami występuje tak zwany „brak penetracji”, to jest, gdy nie ma połączenia między metalem a szwem. Takie defekty są zwykle obserwowane w korzeniu szwu, na jego powierzchni bocznej lub między rolkami. Aby uniknąć tego typu małżeństwa, należy dokładnie oczyścić krawędzie i kontrolować prędkość urządzenia. Oprócz „słabej penetracji” powszechnym problemem jest naruszenie kształtu szwu, który ma wygląd podcięć. Problem ten jest spowodowany wysokim napięciem i szybkością gotowania, co skutkuje połączeniem „garbowym”.

Jeśli nachylenie elektrody zostanie wybrane nieprawidłowo i zostanie użyta duża długość łuku, może to spowodować „napływ”. Szew w tym przypadku nie ma połączenia, ponieważ metal jest niewłaściwie rozłożony pod działaniem grawitacji i przecieka na poziomą półkę, tworząc osady.

Inne rodzaje defektów w spawaniu obejmują: rozpryski i ścienianie metalu, przypadkowe łuki i zewnętrzne zwiastuny. Łuk losowy najczęściej manifestuje się, gdy zwarcie elektrod występuje w kontakcie z metalem podstawowym. Rozpryski są uważane za defekty, które mają postać stałych kropelek, które występują, gdy prąd spawania jest zgłaszany. Prześladowcy to nierówne powierzchnie na stawach, które nie odpowiadają ustalonym wymiarom i szerokości szwu. Ich przyczyną jest poślizg drutu spawalniczego, a także przepływ ciekłego metalu w szczeliny.

WWszystkie wady wymienione powyżej muszą zostać wyeliminowane. W tym celu wykrywa się je za pomocą monitoringu ultradźwiękowego lub radiograficznego i wykonują szereg czynności.

Informacje na temat lutowania rur z polipropylenu można znaleźć w poniższym filmie.