Jak właściwie dobrać i użyć łączników rurowych?

Okucie jest jedną z integralnych części systemu rurociągów. Dzięki niemu możesz przekierować autostradę w pożądanym kierunku lub utworzyć jej koniec. Jednocześnie materiał używany do produkcji kształtek jest bardzo zróżnicowany: są to wersje metalowe, takie jak mosiądz, stal i związki polimerowe, takie jak polipropylen i polietylen. Jego wybór zależy od materiału, z którego wykonany jest główny rurociąg.

Montowane są również okucia przy użyciu różnego rodzaju połączeń: gwintowane, spawane, kołnierzowe itp. Aby w pełni zrozumieć specyfikę montażu produktów i możliwość ich prawidłowego zastosowania, konieczne jest zapoznanie się ze wszystkimi szczegółami.

Co to jest?

Okucie to produkt wykonany z metalu, polimeru lub ich kombinacji, który jest niezbędny do połączenia kilku segmentów rurociągu, zapewnienia jego zwojów, przejść rur do innej średnicy, zablokowania linii za pomocą zaślepki, a także, jeśli to konieczne, montażu i demontażu układu hydraulicznego od czasu do czasu.

W tym przypadku głównym kryterium dopasowania jest szczelność. Prosta oprawa to taka, która ma wszystkie otwory o tej samej średnicy, a druga ma inną.

Gatunki

Okucia są klasyfikowane według kilku podstawowych parametrów. Najważniejszy jest materiał produkcyjny, określa podstawowe właściwości operacyjne. Ważny jest również rodzaj połączenia i kształt produktu, który określa przeznaczenie produktu.

Połączenie montażowe odbywa się za pomocą elementów przesuwnych i przesuwnych. Używaj opraw sanitarnych, odlewów metali żelaznych itp.

Według materiału produktu są:

- Metaliczne: mosiądz, miedź, stal, żeliwo.

- Polimer: polietylen, polipropylen.

- Połączone: metal-plastik.

Na przykład instalacje wodociągowe i armatura do lutowania z PE są często używane do basenów.

Główny zakres mosiężnych kształtek - mosiężnych i miedzianych rur. Większość produktów tego materiału ma połączenie gwintowane, wyposażone w pierścień zaciskowy, aby zwiększyć jego wytrzymałość. Materiał jest dość miękki, więc należy dokręcić gwint bez staranności, w przeciwnym razie prawdopodobieństwo jego uszkodzenia i późniejszego wycieku jest bardzo wysokie.

Kształtki miedziane nadają się do łączenia rur z prawie każdego materiału, z wyjątkiem ocynkowanej stali niestopowej. W wyniku tego kontaktu ulega korozji chemicznej, co prowadzi do szybkiego pogorszenia się krawędzi rur.

Produkty z miedzi różnią się odpornością na ekstremalne temperatury i procesy korozji.

Produkty wykonane z takiego materiału jak żeliwo są wykorzystywane do produkcji łączników, kolanek, trójników i krzyży. Głównym rodzajem połączenia dla armatury żeliwnej jest gwint. Nie boją się korozji, są bardzo trwałe i mają niską cenę, ale mają stosunkowo dużą wagę. Żeliwo ma dobrą odporność na ciśnienie, ale ten porowaty materiał może również pęknąć pod uderzeniem hydraulicznym. Z tego powodu nie zaleca się stosowania takich złączek w wysokociśnieniowych układach hydraulicznych.

Okucia stalowe mają wysoką wytrzymałość i niezawodność, ale są bardzo podatne na procesy korozyjne. Aby uzyskać szczelne połączenie, gwinty muszą być uszczelnione za pomocą taśmy lub taśmy. Do łączenia wyrobów stalowych można wykorzystać gwintowane i spawane złącze oraz inne opcje, które ujednolicają ich zastosowanie.Najczęściej spotykane okucia stalowe przy łączeniu kilku linii o różnych średnicach.

Podgatunek stali nierdzewnej ma wysoką odporność na korozję, ale jego cena jest wyższa, co zmniejsza zakres ekonomicznie wykonalnego zastosowania. Ponadto produkty ze stali nierdzewnej są podatne na wielokrotny montaż / demontaż bez pogorszenia integralności strukturalnej.

Polietylen ma wysokie właściwości wytrzymałościowe i trwałość, a ponadto niską wagę. Może być stosowany w systemach wodociągowych i gazowych. Osprzęt o dowolnym celu i formie wykonany jest z polietylenu: trójniki, wtyczki, gniazda, tuleje itp. Złączki są wyposażone w oba gwinty i są łączone za pomocą spawania cieczowego lub gotowania na gorąco.

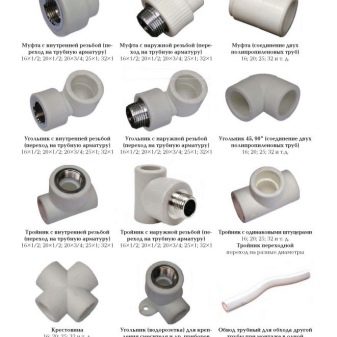

Polipropylen jest szeroko rozpowszechniony w instalacji ciepłej i zimnej wody. Różni się łatwością, prostotą zastosowania, trwałością, brakiem procesów korozyjnych i łatwą instalacją. Polipropylen jest używany do tworzenia łączonych łączników, które wymagają przejścia z metalowej rury, na przykład centralnego zasilania wodą do wewnętrznego okablowania polipropylenowego. W tym przypadku metalowa rura może być połączona przez spawanie, a jej kształt oscyluje pomiędzy prostymi rurowymi i stożkowymi. Ten ostatni jest środkiem ochronnym przed wnikaniem roztopionego metalu do i uszkadzaniem produktu w części polimerowej, odkształceniem samego gniazda, jak również zwężeniem jego średnicy. Oprócz instalacji wodno-kanalizacyjnej, w kanalizacji i odpływie stosowany jest polipropylen.

Metal-plastik pozwala tworzyć połączone produkty, które odziedziczą najlepszą jakość z każdego z materiałów. Armatura metalowo-plastikowa jest stosowana w systemach zaopatrzenia w ciepłą i zimną wodę, w instalacjach grzewczych, kanalizacyjnych, a także w systemie gazowym, który wymaga dużej szczelności właściwej dla metalowo-plastikowych kształtek.

Nie boją się zmian temperatury, a plastikowa część chroni metal przed procesami korozyjnymi. Ponadto elastyczność tworzywa sztucznego kompensuje kruchość metalu podczas wstrząsów hydraulicznych.

Również produkty są łatwe w montażu i odporne na wibracje i inne ruchy.

Do miejsca docelowego:

- zakręty;

- sprzęgła łączące rurociągi równej i różnej wielkości;

- krzyże, trójniki, kolektory;

- wtyczki i wtyczki;

- armatura łącząca węże z elastycznych materiałów.

Według typu połączenia:

- gwintowane;

- spawane;

- kołnierz;

- ściskanie (zaciskanie) - uszczelniane pierścieniami uszczelniającymi i złączkami;

- złączki zaciskowe wykorzystują specjalne podkłady do stworzenia uszczelnienia;

- połączone - połącz dwa z powyższych typów.

Gwintowane są używane do produkcji wyrobów metalowych i polimerowych. Montaż gwintowanych złączek jest istotny w systemach transportu wody i gazu. Mają cylindryczny gwint. Pod względem temperatury można je stosować na rurociągach o maksimum około 175 stopni. Największa średnica podłączonych rur sięga 50 mm. Gwint na złączce jest nakładany na wewnętrzną lub zewnętrzną powierzchnię, podczas gdy długość cięcia różni się od pożądanych parametrów złącza.

Najbardziej popularne w przemyśle chemicznym i naftowym, a także w przemyśle gazowym, są okucia ze stopów stali nierdzewnej, chociaż głównym obszarem wciąż są systemy zaopatrzenia w wodę i ogrzewania dla domów.

Złącza spawane (są segmentowane) należą do kategorii nierozłącznej (nieusuwalnej). Nie można ich zdemontować do ponownego użycia. Temperatura pracy dla tego typu złączek jest w zakresie od -70 do +450 stopni, podczas gdy ciśnienie może osiągnąć 16 MPa. Końce tych produktów są gładkie, co zapewnia łatwe dopasowanie do rury i dalszy proces spawania.

Przy wyborze odpowiedniego okucia brane są pod uwagę tylko materiały rurociągów i wymiary połączonych sekcji. Zakres rozmiarów spawanych dysz jest prawie nieograniczony ze względu na ich szerokie zastosowanie, od cienkich rur wodnych do masywnych rur sieci gazowej.

Produkty są używane dla specyficzności, obejmując długotrwałe użytkowanie rurociągu bez zastępowania zadokowanych części konstrukcji. Ze względu na potrzebę pracy urządzeń spawalniczych i wykwalifikowanych specjalistów, złącza spawane są stosowane w miejscach, w których specyfika rurociągu stawia wysokie wymagania elementom łączącym, w szczególności ciśnieniu roboczemu i temperaturze.

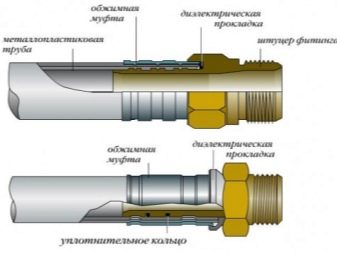

Połączenia zaciskowe (zaciskane), które wykorzystują dwa pierścienie zaciskowe wykonane z elastycznych materiałów do uszczelniania, są używane głównie do łączenia rur o tej samej średnicy. Technika jest łatwa i szybka instalacja z możliwością szybkiego demontażu połączenia. Może być stosowany zarówno do rurociągów metalowych, jak i do autostrad z materiałów polimerowych. Proces ściskania zapewnia nakrętka zaciskowa na stożkowym gwincie, która w miarę przesuwania się do wąskiego przekroju coraz bardziej napina materiał uszczelniający.

Montaż złączek zaciskowych jest możliwy ręcznie lub za pomocą prasy automatycznej. Technika pozwala na odchylenie wyrównania połączonych końców rur w granicach 3 procent. Siła takiego połączenia jest niższa niż w przypadku typu spawanego lub gwintowanego, rura może być wyciągnięta ze złącza pod wpływem nawet siły ręcznej, ponieważ pierścień z elastycznego materiału nie jest przeznaczony do pracy w temperaturach powyżej 100 stopni. Ten typ armatury nie jest stosowany w sieciach ciepłej wody, w przeciwnym razie pod wpływem wysokiej temperatury gumowa uszczelka stanie się bezużyteczna i szczelność połączenia zostanie zerwana.

Jeśli jeden z elementów mechanizmu ściskającego ulegnie awarii, złączek nie można naprawić i należy je wymienić na nowe. Są one najczęściej spotykane w miejscach z regularnym demontażem układu hydraulicznego, na przykład podczas prac nawadniających ze zmianą źródła wody lub wydłużaniem linii zasilającej.

Łączniki kołnierzowe wykorzystują specjalne tarcze, które są instalowane na obu końcach połączonych rurociągów prostopadle do przekroju poprzecznego, skręcone razem z obowiązkowym umieszczeniem uszczelek, na przykład gumy, grafitu lub paronitu, aby całkowicie uszczelnić złącze. Moc użyta do połączenia śrub zależy od ciśnienia roboczego i temperatury rurociągu zgodnie z GOST. Dyski są najczęściej mocowane na rurze przez spawanie. Rzadszą opcją jest użycie połączenia gwintowanego.

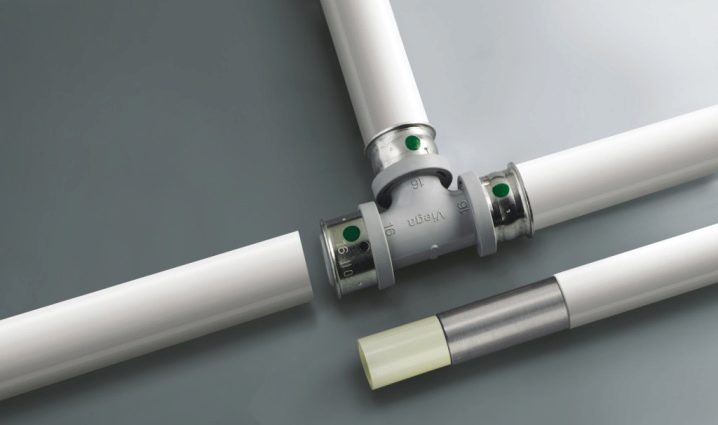

Złączki zaciskowe wyróżniają się wygodą, szybkością instalacji i minimalnym wyposażeniem instalacyjnym. Mechanizm jest następujący: w korpusie złączki znajduje się kilka uszczelek i dwie tuleje do uszczelniania zainstalowanych w nim rur. Naciśnięcie typu połączenia służy głównie do liniowego połączenia linii i pozwala szybko zainstalować dużą liczbę rur.

Do montażu okuć potrzebne są specjalne cęgi zaciskowe przeznaczone do pracy z rękawami produktu.

Ponadto osprzęt jest wyposażony w pierścienie antystatyczne, aby zapobiec porażeniu prądem elektrycznemu wynikającemu z różnicy potencjałów różnych materiałów użytych w konstrukcji oprawy. Warto również zauważyć, że ich instalacja nie wymaga źródła energii elektrycznej, masywnego sprzętu do spawania gazowego, a cęgi zaciskowe są zaprojektowane w taki sposób, że nie wymagają dużej siły fizycznej. Wysoka niezawodność jest zapewniona dzięki zastosowaniu połączeń metalowych. Ponadto są one demontowane za pomocą wszystkich tych samych szczypiec zaciskowych, ale oprawa może być instalowana tylko w tym samym miejscu, co wymaga sporządzenia schematu rurociągu i oznakowania części.

Jak wybrać?

Wybierając oprawę, należy wziąć pod uwagę szereg czynników według ich ważności, a mianowicie:

- Materiał produkcji. Najlepszą opcją jest dopasowanie tego samego materiału do podłączanych rur.

- Wymiary podłączonych rur. Wlot armatury musi być w pełni zgodny z zewnętrzną średnicą rury. Jeśli podłączone są rurociągi o różnych rozmiarach, wymagana jest specjalna armatura o odpowiednich wymiarach wlotu.

- Typ połączenia Należy wziąć pod uwagę zarówno wymagane parametry wytrzymałościowe złącza, jak i środki do łączenia kształtek. Nie ma sensu wybieranie typu spawanego w przypadku braku spawarki.

- Producent. Na zewnątrz można tylko ustalić rodzaj materiału, a jego rzeczywista jakość, wpływająca na proces działania, może być sprawdzona tylko przez doświadczenie. W tym przypadku lepiej zaufać producentom o dobrej reputacji.

- Wygląd. Produkt wysokiej jakości powinien być gładki i gładki, na jego powierzchni nie powinno być ugięć. Jeśli w konstrukcji okucia występuje połączenie, musi ono być równe i starannie wykończone.

Zalecenia dotyczące użytkowania

Wątek jest najłatwiejszym i najwygodniejszym sposobem instalacji okucia.

Aby to zrobić, potrzebujesz następujących narzędzi:

- klucz gazowy i klucz nastawny;

- śruba;

- środek uszczelniający.

W celu zwiększenia szczelności połączenia, połączonego gwintem, w rurociągach dostarczających gorącą i zimną wodę stosuje się len nasączony czerwonym ołowiem lub taśmą fum.

W temperaturze roboczej przekraczającej 100 stopni wykładzina nasycona grafitem związana z włóknami azbestowymi działa jak uszczelniacz.

Sama instalacja odbywa się w następujący sposób:

- rura jest zaciśnięta za pomocą zacisku;

- w przypadku braku nici należy ją przeciąć, po uprzednim przetworzeniu miejsca lokalizacji olejem lnianym;

- następnie materiał wybrany do wzmocnienia uszczelnienia jest nawijany na gwint;

- po przeciwnej stronie sprzęgło jest dokręcone do samego końca;

- z drugiej strony obróbka jest podobna do pierwszej i jest przymocowana do drugiej strony złączki, po czym łącznik jest przykręcany do końca dopasowania;

- za pomocą klucza do rur sprzęgło jest jeszcze bardziej dokręcone;

- ponadto konieczne jest sprawdzenie szczelności systemu poprzez napełnienie rurociągu wodą;

- jeśli zostanie wykryty wyciek, nakrętka zabezpieczająca jest dokręcona z boku;

- jeśli takie działanie nie pomogło, wątek jest nierównomiernie skręcony i konieczna jest jego ponowna instalacja.

Jeśli nie ma nici lub jest ona uszkodzona lub z innego powodu, że nie można zainstalować połączenia gwintowanego, stosuje się sprzęgło.

Aby zainstalować dopasowanie kompresji, wykonaj następujące czynności:

- końce łączonych rur są oczyszczane z agnails, przylegające wewnętrzne i zewnętrzne powierzchnie rury są również traktowane;

- rura jest umieszczona w złączu dokładnie w środku;

- pierścień zaciskowy jest umieszczony na rurze;

- nakrętka zaciskowa jest instalowana i dokręcana, aż złącze zostanie całkowicie uszczelnione;

- podczas dokręcania nakrętki siła musi być umiarkowana, w przeciwnym razie istnieje możliwość złamania lub złamania gwintu.

Jak wybrać oprawę do rur polipropylenowych, patrz wideo.